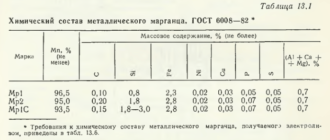

Одними из важных элементов успешного проведения операций внепечной обработки являются контроль и регулирование количества шлака, попадающего при выпуске в ковш. Конечный шлак может содержать значительное количество оксидов железа, соединений фосфора, серы, газы. Такой шлак не должен попадать в ковш и далее на установку внепечной обработки. Попадание такого шлака в ковш делает внепечную обработку стали неэффективной.

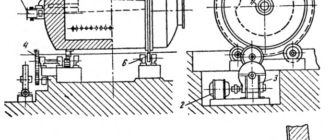

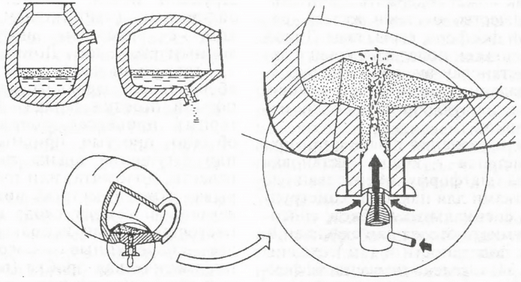

Методы удаления шлака с поверхности металла в ковше (установка ковша на платформу, оборудованную устройствами для наклона, конструирование специальных гребков, способы вакуумного отсоса или скачивания шлака с поверхности и т. п.) сложны (рисунок 1) и далеко не всегда эффективны. Кроме того, при использовании таких способов вместе со шлаком теряется некоторое количество металла.

Рисунок 1 – Установка для скачивания шлака с поверхности металла в ковше

Рисунок 1 – Установка для скачивания шлака с поверхности металла в ковше

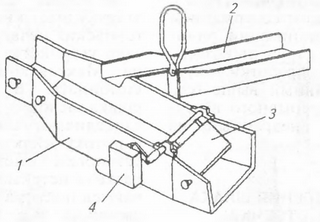

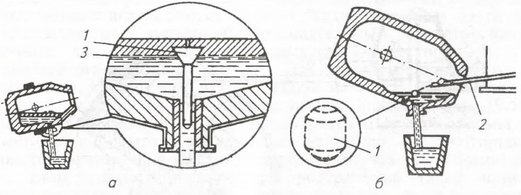

Наиболее сложно организовать отсечку шлака на стационарных мартеновских печах. На рисунке 2 показано устройство, сконструированное на Макеевском металлургическом комбинате. В момент появления шлака заслонку 3 поворачивают и устанавливают под оптимальным углом к потоку жидкой стали. Меняя угол установки заслонки в зависимости от расхода истекающего металла, добиваются подъема уровня шлака в приемной части желоба до донной части сливного носка, по которому печной шлак отводится в приемную шлаковую чашу. Имеются и другие варианты подобных конструкций. Широкого применения они не нашли.

1 — корпус желоба; 2— шлакоотводящий носок; 3— поворотная заслонка; 4 — привод поворота заслонки

1 — корпус желоба; 2— шлакоотводящий носок; 3— поворотная заслонка; 4 — привод поворота заслонки

Рисунок 2 – Конструкция желоба для бесшлакового выпуска стали из печи

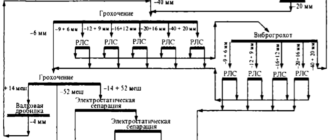

В дуговых печах ситуация менялась по мере совершенствования конструкции печей: традиционная —» с сифонным (чайниковым) выпуском —» с эркерным выпуском —> с донным выпуском. Донный выпуск с оставлением части металла в печи обеспечивает идеальные условия для полной отсечки шлака. В конвертерных процессах использовались обычно простые приемы работы: или загущение шлака подсадками извести, доломита, или путем «подрыва» струи (быстрый подъем конвертера в момент схода шлака). В настоящее время используются более современные способы: или пневматическая пробка (рисунок 3), или керамическая плавающая пробка (рисунок 4).

Рисунок 3 – Пневматическая пробка для отсечки шлака в конвертере

Рисунок 3 – Пневматическая пробка для отсечки шлака в конвертере  а и б — варианты технологии; 1 — плавающая керамическая пробка; 2— лоток для ввода пробки в конвертер; 3 — граница шлак—металл

а и б — варианты технологии; 1 — плавающая керамическая пробка; 2— лоток для ввода пробки в конвертер; 3 — граница шлак—металл

Рисунок 4 – Схема отделения шлака от металла при вы пуске плавки из конвертера

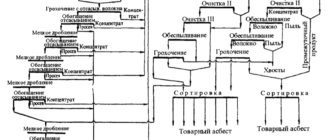

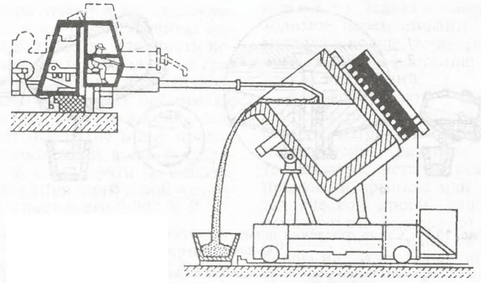

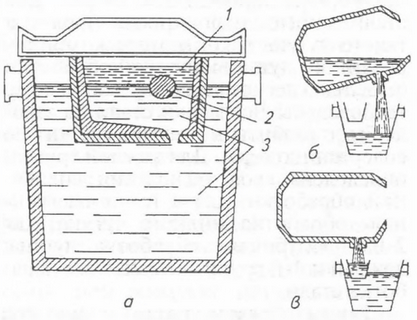

Разрабатываются также способы шиберного типа. В процессе разливки иногда используют способ задержки шлака в специальной емкости1. Суть метода ясна из схемы на рисунок 5.

а — разрез сталеразливочного ковша и промежуточного ковша в момент окончания выпуска; б — начало выпуска; в—окончание выпуска;1 —шлак; 2 —огнеупорный шар — отсекатель шлака; 3 — сталь

а — разрез сталеразливочного ковша и промежуточного ковша в момент окончания выпуска; б — начало выпуска; в—окончание выпуска;1 —шлак; 2 —огнеупорный шар — отсекатель шлака; 3 — сталь

Рисунок 5 – Схема отделения шлака от металла через промежуточную емкость

Промежуточную футерованную изнутри и снаружи емкость, имеющую в нижней части отверстие, устанавливают перед выпуском плавки на сталеразливочном ковше таким образом, что в начале выпуска металл из конвертера попадает непосредственно в сталеразливочный ковш (рисунок 5, б), а в конце выпуска, когда вместе с металлом увлекается и шлак, металл попадает уже в промежуточную емкость (рисунок 5, в). Когда из сталевыпускного отверстия начинает вытекать один шлак, конвертер поворачивают в вертикальное положение, а в промежуточную емкость помещают шар, плотность которого такова, что он плавает на границе между шлаком и металлом. Промежуточную емкость поднимают краном, металл стекает в ковш, шар перекрывает отверстие в дне промежуточной емкости, и шлак в сталеразливочный ковш почти не попадает. Рефосфорация при такой технологии составляет всего 0,002 % Р.