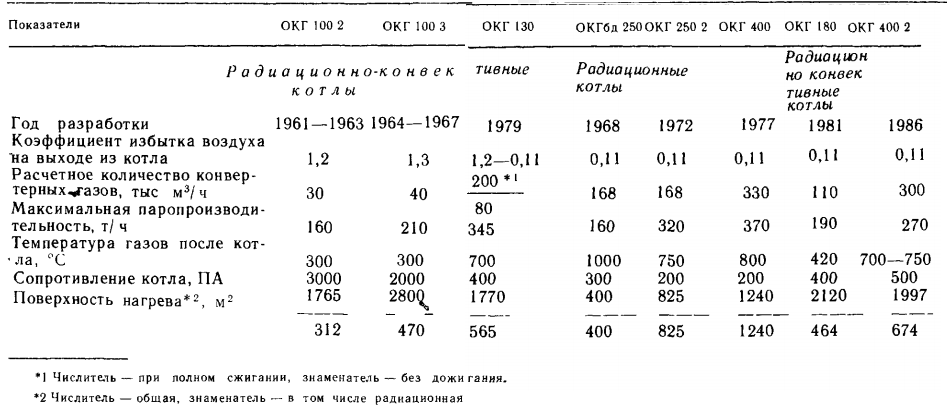

Применяются на заводах охладители конвертерных газов ОКГ — это паровые котлы-утилизаторы, их характеристика приведена в таблице 1.

Таблица 1. – Основные характеристики серийных ОКГ

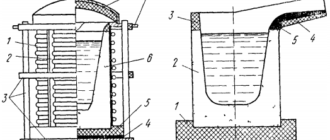

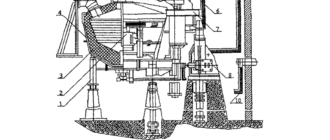

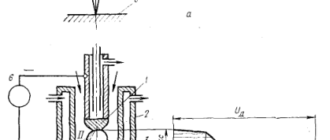

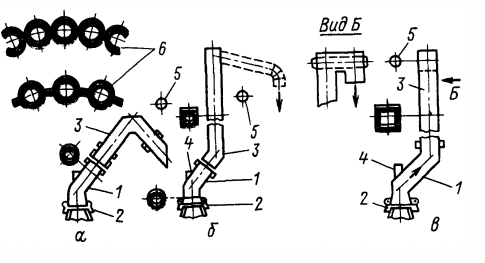

ОКГ включает барабан, где собирают вырабатываемый пар, циркуляционные насосы, систему водо- и пароподводящих труб и расположенный над конвертером газоход (рис. 1), стенки которого изнутри покрыты испарительными и реже экономайзерными поверхностями нагрева; иногда поверхности нагрева (панели, шторы) дополнительно размещают внутри газохода вдоль направления движения газов. Поверхности нагрева чаще всего образованы из труб и трубчатых панелей, по которым циркулирует вода. Под действием тепла отводимых конвертерных газов в испарительных элементах образуется пар, а в экономайзерных происходит нагрев воды от испарительных элементов паро-водяная смесь отводится в барабан, из которого пар направляется к потребителям, а вода вновь в испарительные элементы.

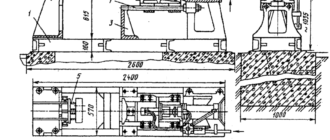

Котлы (газоходы) делают в поперечном сечении прямоугольными и реже круглыми и существенно различающимися по направлению расположения газохода (см. рис. 1).

а — котел ОКГбд-250, б — котел ОКГ-250, в — котел ОКГ-400,

1 — кессон, 2 — юбка, 3 — стационарная часть котла, 4 — окно для пропуска кислородной фурмы, 5 — барабан, 6 — варианты устройства поверхностей нагрева котла

Рисунок 1. – Схема устройства котлов-охладителей

Котлы могут иметь П- и Л-образную форму (т. е. включать подъемный и опускной газоходы); Г-образную форму, а также располагаться только в одном направлении (т. е. иметь лишь восходящий газоход, вертикальный или наклонный). Наличие горизонтальных участков в котлах не рекомендуется, так на горизонтальных поверхностях оседает пыль. Нижнюю часть котла (кессон) для облегчения доступа в конвертер во время ремонтов делают обычно откатной и располагают наклонно, что обеспечивает возможность ввода в конвертер вертикально перемещаемой кислородной фурмы.

Первые ОКГ выполняли с принудительной циркуляцией воды, в настоящее время выпускают более совершенные с комбинированной циркуляцией, у которых часть панелей работает на естественной циркуляции. Выпускаемые ОКГ могут быть радиационного и радиационноконвективного типа (см. табл. 1). Первые имеют заметно меньшую по сравнению со вторыми поверхность нагрева и температура газов на выходе из них заметно выше (900— 1000°С), чем на выходе из радиационно-конвективных (300—700 °С). Первые отечественные ОКГ выпускали радиационно-конвективными. Их недостатком считают то, что в между продувочные периоды конвективные поверхности отдают, а не получают тепло; в связи с этим необходимо сжигание дополнительного топлива (подтопка в между продувочные периоды. Позднее начали выпускать (см. табл. 1) радиационные котлы с дополнительным охлаждением газа после них при помощи вспрыскивания воды в газоход, недостатком которых являлось увеличение расхода воды. Выявлено, что для требуемого охлаждения газов (60—65 °С перед нагнетателем) удельный расход воды при температуре газов 500—600°С (после радиационно-конвективного ОКГ) составляет 2,5 — 3,0 л/м3, а при 1000 °С (после радиационного ОКГ) возрастает до 5—8 л/м3, в результате чего более чем вдвое возрастают затраты на оборотный цикл водоснабжения. С учетом этого в последние годы сооружают радиационно-конвективные ОКГ.

Для новых большегрузных (300—400 т) ковертеров рекомендуется наиболее совершенный котел ОКГ-400-2, при реконструкции цехов со 130—160-т конвертерами в них вместо устаревших ОКГ-100 устанавливают ОКГ-130 и для этой же цели разработан котел ОКГ-180.