1. Технология плавки никелевых сплавов

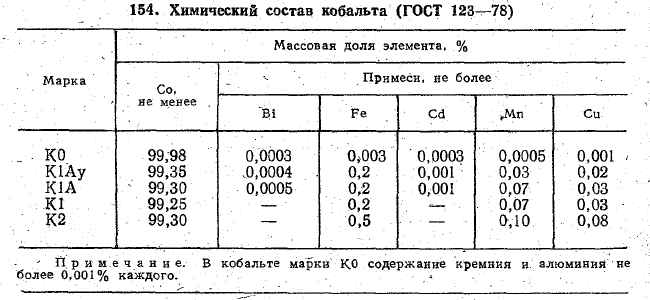

В качестве шихтовых материалов применяют алюминий, медь, никель, марганец, кобальт (табл. 154), титан марок ВТ1—00 и ВТ1—0 (ОСТ 198—74).

При плавке никелевых сплавов на воздухе происходит интенсивное насыщении расплава кислородом и водородом, которое сопровождается образованием оксидов элементов,, легирующих сплав, что снижает служебные характеристики получаемых отливок. Предохранить расплав от насыщения газами мощно с помощью флюсов: покровно-рафицирующих (100% СаО), рафинирующих (100% СаF2), покровных (100% боя бутылочного стекла при кислой футеровке тигля). При основной футеровке используют флюс, состоящий из смеси 90% СаО и 10% СаF2. Расход флюса 2—10% массы расплава.

При выплавке никелевых сплавов из чистых металлоз и отходов собственного производства в индукционных печах вначале загружают никель, медь, железо, а затем отходы. После полного расплавления металла его поверхность покрывают слоем покровного или покровно-рафинирующего флюса и нагревают до 1450—1500 °С. Только с помощью флюсов трудно предотвратить растворение водорода в металле, поэтому одной из важнейших технологических операции при плавке никелевых сплавов является удаление из них растворенных газов. Эту операцию осуществляют путем наведения окислительного шлака (30% MnO2, 30% CuO, 20% Nа2CO3 и 20% SiO2) либо продувкой расплава инертным газом. Предпочтение при выплавке большей части сплавов отдается окислительному рафинированию, расход окислителя определяется содержанием в расплаве водорода, в общем он не превышает 2% массы металла. После нагрева расплава до 1500 °С вводят марганец. Для раскисления расплава используют лигатуру системы Ni—С из расчета ввода в расплав 0,10—0,15% С и системы Ni—Mg для ввода 0,2—0,3% Mg. Эту лигатуру вводят в разливочный ковш непосредственно перед выпуском металла.

В целях измельчения зерна и повышения эксплуатационных характеристик жаропрочных сплавов их модифицируют 0,01— 0,03% В и 0,03—0,10% Zr.

При плавке в дуговых печах для дегазации никелевого расплава применяют окислительные шлаки, состоящие из MnO2, CuO и NiO. Насыщение никелевых сплавов вбдородом при плавке в индукционных печах незначительно, поэтому окислительное рафинирование в большинстве случаев не проводят, чаще всего используют продувку инертными газами.

Плавку никелевых сплавов, легированных титаном и бериллием, ведут в индукционных высокочастотных печах с магнезитовым тиглем. Вначале под слоем флюса, состоящего из 95% СаО и 5% СаF2, расплавляют никель, доводят его температуру до 1600 °С, после чего рафинируют 0,1 % Mn и Si, затем вводят титан и бериллий в виде лигатур или в чистом виде. Перед заливкой в формы расплав тщательно перемешивают и выдерживают в течение 5—10 мин.

Технология плавки сплавов систем Ni—Cr и Ni—Cr—Fe включает расплавление никеля и железа под флюсом, состоящим из смеси СаО и СаF2, присадку хрома или феррохрома, раскисление 0,10—0,15% Mn, 0,10—0,15% Ti и 0,10—0,15% Са. Склонность нихромов к поглощению водорода может быть снижена вводом в расплав 0,5—1,0% Zr. Углерод и сера резко снижают эксплуатационные характеристики отливок из сплавов системы Ni—Cr. Удаление серы обеспечивается вводом СаО в шлак, но при-плавке в индукционных печах этот процесс широкого применения не: получил, так как шлак индукционной плавки «холодный», потому что он нагревается только от металла.

Печи для плавки

Для плавки никелевых сплавов в большинстве случаев используют высокочастотные индукционные тигельные печи, значительно реже — дуговые. Сплавы ответственного назначения плавят в вакуумных индукционных печах, Чаще всего футеровка тигля основная (магнезит).