Магнезит (MgCO3) является основным источником получения магниевых соединений. Брусит (Mg(OH)2) и гидромагнезит (3MgCO3 • Mg(OH)2 • 3H2O), находящиеся в ассоциации с магнезитом, имеют второстепенное значение.

Конечным продуктом переработки магнезитовых руд и получаемых концентратов является обожженная магнезия, содержащая от 92 до 98 % MgO. Она используется для получения специальных цементов, удобрений в бумажной и сахарной промышленности, для осаждения урана и адсорбции SO2 из газов.

Магнезит в рудах находится в виде жил и отдельных зон в ферромагнезиальных породах или тел замещения в известняках и доломитах. Основными загрязняющими примесями являются кальций, силикаты и железо в виде кварца, кальцита, серпентинита, халцедона, доломита и лимонита.

Основные методы обогащения магнезитового сырья — разделение в тяжелых суспензиях и флотация.

В процессе разделения в тяжелых суспензиях магнезит получают в виде тяжелой фракции, а минералы породы удаляются с легкой фракцией.

При флотации сначала удаляют силикатные минералы с катионным собирателем, а затем флотируют магнезит с олеиновой кислотой (или другим оксигидрильным собирателем) и жидким стеклом или гексаметафосфатом, оставляя другие минералы в камерном продукте. При наличии талька в руде он удаляется путем флотации с одним пенообразователем.

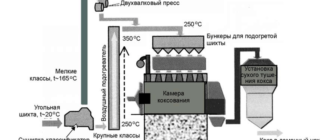

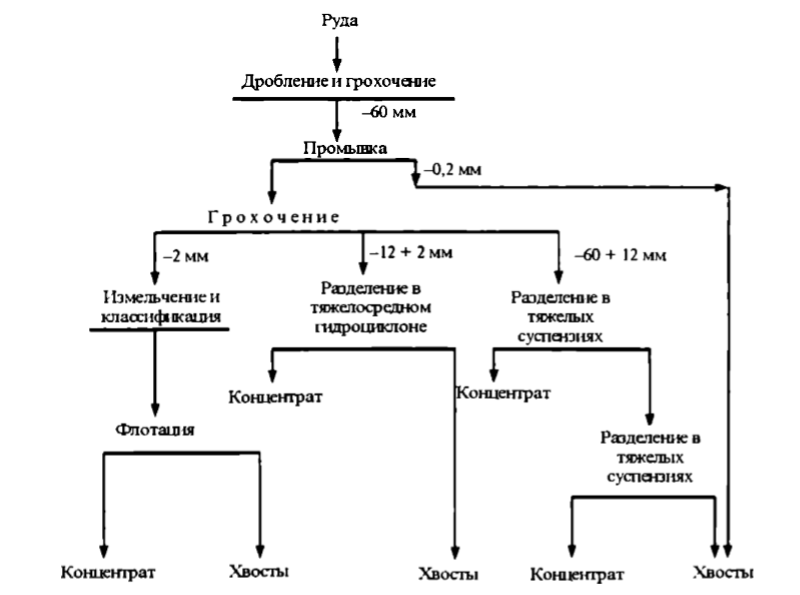

Рис. 9.3. Технологическая схема обогащения магнезитовых руд на обогатительной фабрике «Кошице»

Рис. 9.3. Технологическая схема обогащения магнезитовых руд на обогатительной фабрике «Кошице»

В качестве примера на рис. 9.3 приведена гравитационнофлотационная схема обогащения магнезитовых руд на обогатительной фабрике «Кошице».