1. Методы энергосбережения на промежуточном рольганге ШСГП 3. Промежуточное перемоточное устройство

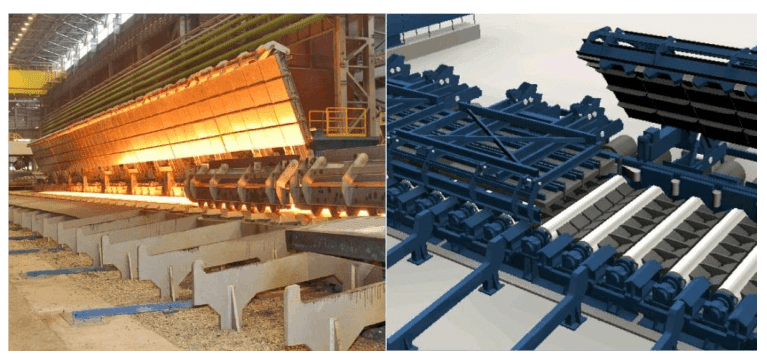

Промежуточный рольганг на широкополосных станах горячей прокатки (ШСГП) применяется для разделения чистовой и черновой групп клетей (рис. 16). На таких станах из слябовой заготовки производят полосовой стальной прокат в рулонах. Длина промежуточного рольганга может достигать до 200 м.

Такая большая длина рольганга приводит к тому, что полоса, лежащая на рольганге, имеет большую площадь поверхности и интенсивно теряет тепло за счет охлаждения на воздухе. При этом, чем тоньше полоса и большее ее длина, тем потери тепла будут больше.

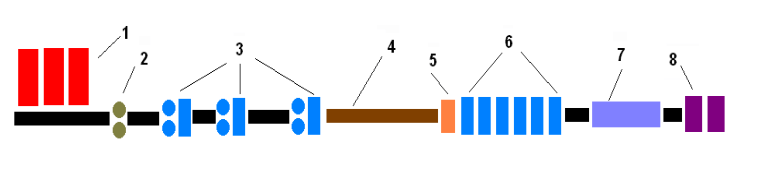

Рис. 16. Схема широкополосного стана горячей прокатки: 1 – нагревательные печи; 2 – вертикальный окалиноломатель; 3 – черновые универсальные клети; 4 – промежуточный рольганг; 5 – летучие ножницы; 6 – чистовая группа клетей; 7 – установка ускоренного охлаждения проката; 8 – моталки

Рис. 16. Схема широкополосного стана горячей прокатки: 1 – нагревательные печи; 2 – вертикальный окалиноломатель; 3 – черновые универсальные клети; 4 – промежуточный рольганг; 5 – летучие ножницы; 6 – чистовая группа клетей; 7 – установка ускоренного охлаждения проката; 8 – моталки

Интенсивная теплоотдача приводит к тому, что задний конец раската охлаждается сильнее, чем передний, так как позднее поступает в прокатную клеть. Все это приводит к появлению так называемого температурного клина, который характеризуется тем, что передний конец рулона будет иметь меньшую толщину, чем задний конец. Такой эффект объясняется тем, что в связи с более низкой температурой полосы в конце раската, она имеет более высокое сопротивление деформации, что приводит к повышению силы прокатки, увеличению раствора валков и, соответственно, толщины полосы.

Для уменьшения потерь тепла на промежуточном рольганге применяют экранирование раската или промежуточное перемоточное устройство (ППУ).

Экранирование раската

В основном различают четыре вида экранов для экранирования промежуточного рольганга:

- теплоотражательный;

- тепловой;

- энкопанель;

- экран с активным теплоэкранированием подката.

Все известные экраны для уменьшения потерь тепла верхней поверхностью подката состоят из нескольких секций, установленных вдоль рольганга и приводом для подъема или опускания секций над рольгангом.

Длину секций чаще принимают кратной шагу роликов рольганга, при этом с увеличением длины секций уменьшается величина их «подскакивания» при ударах по ним переднего конца движущегося по рольгангу подката, которое опасно для торца секции, следующей по ходу указанного движения подката.

Для шага роликов рольганга 1200 мм (ШСГП в России и в Украине) предпочтительна длина секций 2400 и 3600 мм, в то время как на зарубежных станах устанавливаются и 6-ти метровые секции. Ширина секций должна превышать на 100…200 мм длину бочки валков рольганга.

На секции с возможностью оперативной замены крепят кассеты с экранами, обеспечивающие реализацию отмеченных способов теплоэкранирования верхней поверхности подката. Число кассет определяется конструкцией экрана.

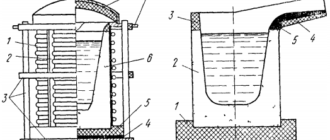

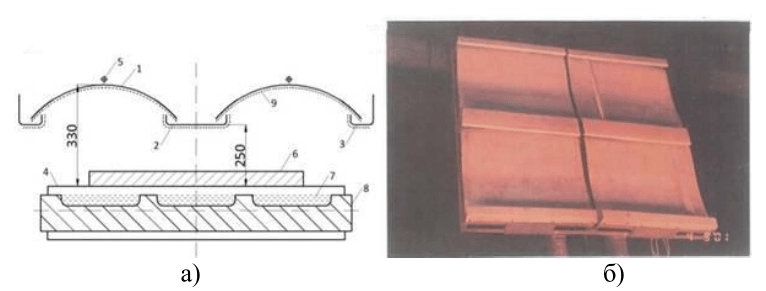

Теплоотражательный экран изготавливается из листов полированной нержавеющей стали или из малоуглеродистой стали, покрытой алюминием. К недостаткам данного экрана относится уменьшение его теплоотражательной способности по мере загрязнения поверхности. Схема такого экрана, установленного на стане 2000 ОАО «Новолипецкий металлургический комбинат» приведена на рис. 17.

Рис. 17. Поперечный разрез (а) и фотография (б) секции теплоотражательного экрана на промежуточном рольганге ШСГП 2000: 1 – теплоотражатели; 2 – отбойник; 3 – боковые стенки; 4 – ролики рольганга; 5 – сопла подачи воздуха; 6 – раскат; 7 – окалина; 8 – межроликовая плита

Рис. 17. Поперечный разрез (а) и фотография (б) секции теплоотражательного экрана на промежуточном рольганге ШСГП 2000: 1 – теплоотражатели; 2 – отбойник; 3 – боковые стенки; 4 – ролики рольганга; 5 – сопла подачи воздуха; 6 – раскат; 7 – окалина; 8 – межроликовая плита

Теплоотражатели изготовлены из листа малоуглеродистой стали толщиной 2 мм, который покрыт алюминием. Подпружиненный отбойник и боковые стенки секции также покрыты алюминием. Толщина алюминиевого покрытия составляет порядка 0,25 мм, первоначальная степень его черноты находится на уровне 0,2. Расстояние между уровнем роликов и отбойником должна составлять порядка 250 мм. Предусмотрена возможность охлаждения теплоотражателей сухим воздухом, что позволяет также исключить осаждение пыли на верхнюю и нижнюю поверхности отражателей.

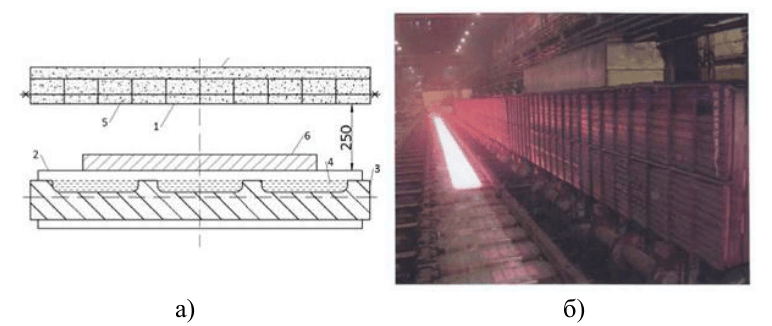

Тепловой экран (рис. 18) изготавливается из керамических теплоизолирующих материалов.

Рис. 18. Поперечный разрез (а; схема) и фотография внешнего вида (б) теплового экрана на промежуточном рольганге ШСГП 2000: 1 – специальная труба из жаростойкого сплава; 2 – верхний уровень ролика рольганга; 3 – межроликовая плита; 4 – воздушная окалина; 5 мулитокремнеземистая вата (теплоизолятор); 6 – подкат; 7 – войлок мулитокремнеземистой ваты

Рис. 18. Поперечный разрез (а; схема) и фотография внешнего вида (б) теплового экрана на промежуточном рольганге ШСГП 2000: 1 – специальная труба из жаростойкого сплава; 2 – верхний уровень ролика рольганга; 3 – межроликовая плита; 4 – воздушная окалина; 5 мулитокремнеземистая вата (теплоизолятор); 6 – подкат; 7 – войлок мулитокремнеземистой ваты

К недостаткам такого экрана относится необходимость его прогрева теплом от первых 3-4 полос, только после этого он выходит на рабочие температуры. По эффективности тепловой и теплоотражающий экраны примерно равны.

Энкопанель – представляет собой улучшенную разновидность теплового экрана. Такой экран представляет собой секционный тоннель из 10 и более секций длиной по 6 метров (рис. 19). В зависимости от длины полосы или необходимости регулирования температуры раската некоторые секции могут открываться.

Рис. 19. Тепловой экран типа «энкопанель»

Рис. 19. Тепловой экран типа «энкопанель»

Конструкция такого экрана включает в себя: мембраны из нержавеющей стали, которые отражают тепло обратно к полосе и материал, который аккумулирует тепло.

Применение такого экрана позволяет:

- снизить температуру нагрева сляба на 50° С (экономия топлива 10…15% и снижение угара);

- уменьшить разницу температур между передним и задним концом (температурный клин) на 60%;

- возможность использования раската как буфера (время задержки до 8 минут).

Активное теплоэкранирование подката включает активное воздействие на температуру движущегося подката путем подвода тепла к верхней его поверхности от газовых горелок. Газовые горелки располагают в однотипных секциях, снабженных приводом их перемещения к/от рольганга. По существу, в процессе движения подката по промежуточному рольгангу, его пропускают через тоннельную печь с верхними горелками.

Промежуточное перемоточное устройство

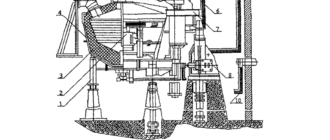

Промежуточное перемоточное устройство (в англоязычной литературе Coil Box) устанавливается между черновой и чистовой группами клетей ШСГП.

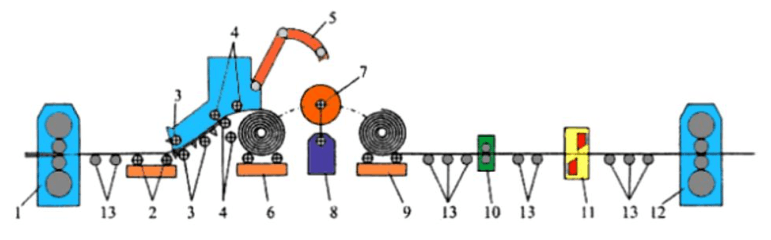

Технология «Coil Box» представляет собой промежуточный процесс, целью которого является сматывание раската на высокой скорости при выходе из черновой группы клетей с последующим разматыванием материала на более низкой скорости и его задачей в чистовую группу клетей (рис.20).

Рис. 20. Схема промежуточного перемоточного устройства: 1 – последняя клеть черновой группы; 2 – напольные ролики; 3 – направляющие ролики; 4 – гибочные ролики; 5 – отгибатель конца рулона; 6 – стенд намотки; 7 – оправка; 8 – передаточный механизм; 9 – стенд размотки; 10 – тянущие ролики; 11 – летучие ножницы; 12 – первая клеть чистовой группы; 13 – ролики рольгангов

Рис. 20. Схема промежуточного перемоточного устройства: 1 – последняя клеть черновой группы; 2 – напольные ролики; 3 – направляющие ролики; 4 – гибочные ролики; 5 – отгибатель конца рулона; 6 – стенд намотки; 7 – оправка; 8 – передаточный механизм; 9 – стенд размотки; 10 – тянущие ролики; 11 – летучие ножницы; 12 – первая клеть чистовой группы; 13 – ролики рольгангов

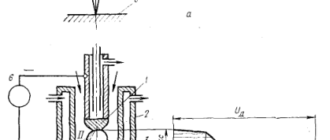

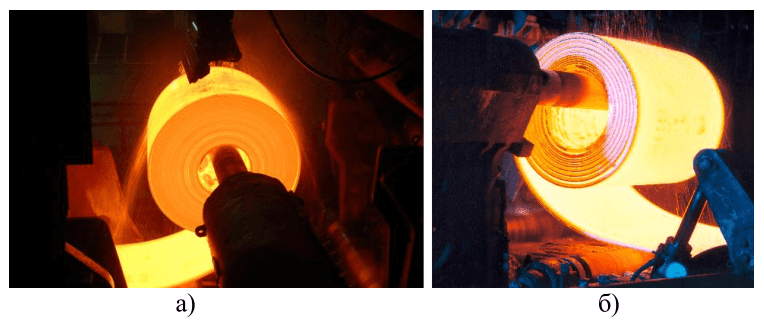

Процесс сматывания (рис. 21, а) сокращает площадь поверхности теплоизлучения раската. После разматывания (рис. 21, б) раскат имеет фактически такую же температуру, что и при сматывании, а передний и задний конец меняются местами, что позволяет вести прокатку в чистовых клетях с постоянной скоростью без ускорения чистовой группы клетей для компенсации теплового клина. Такая технология позволяет сократить затраты электроэнергии при прокатке материала в чистовой группе клетей, обеспечивает большую однородность металлургических свойств по длине конечного продукта и позволяет расширить ассортимент продукции, прокатываемой на стане.

Рис.21. Смотка (а) и размотка (б) рулона на промежуточном перемоточном устройстве

Рис.21. Смотка (а) и размотка (б) рулона на промежуточном перемоточном устройстве

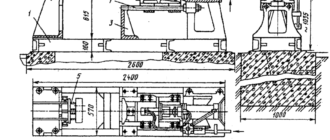

Современные конструкции промежуточного перемоточного устройства позволяют осуществлять процесс смотки и размотки в одном агрегате без передачи рулона (рис.22). В этом случае намотка рулона производится «сверху» без использования сердечника, после чего производится отгиб конца полосы без перемещения или поворота рулона, а затем его размотка.

Рис. 22. Промежуточное перемоточное устройство без передачи рулона

Рис. 22. Промежуточное перемоточное устройство без передачи рулона

Использование ППУ позволяет:

- снизить тепловые потери раскатом на промежуточном рольганге с 1,5 до 0,05…0,08° С/сек, за счет чего снизить температуру нагрева сляба на 50°С;

- повысить массу сляба за счет увеличения длины раската, которая ограничивается длиной промежуточного рольганга;

- более компактно разместить оборудование стана за счет уменьшения его длины;

- использовать ППУ в качестве буфера (задержка 5 мин и более);

- обеспечить равенство температур заднего и переднего конца раскатов, что позволяет работать без ускорения чистовой группы клетей (экономия электроэнергии до 40%).

Несмотря на все преимущества, ППУ имеет ряд недостатков:

- более высокая стоимость по сравнению с экранами;

- снижение производительности стана;

- наличие дополнительного оборудования, которое может служить источником аварийных ситуаций;

- ограниченная толщина сматываемых полос (до 35…40 мм).

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.