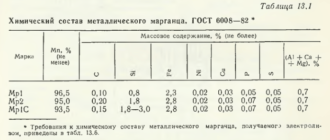

1. Значение и роль обогащения при использовании различных полезных ископаемых 2. Методы и процессы обогащения полезных ископаемых, область их применения 3. Технологические показатели обогащения 4. Грохочение 4.2. Гранулометрический состав 4.3. Конструкции грохотов 4.4. Просеивающие поверхности грохотов и эффективность грохочения 5. Дробление 5.1. Назначение операции дробления 5.3. Дробилки ударного действия 6. Гравитационные процессы обогащения 6.2. Обогащение в тяжелых средах 7. Флотационные методы обогащения 7.1. Общие представления о флотационном разделении минералов 7.2. Флотационные реагенты 8. Магнитные методы обогащения 9. Окускование полезных ископаемых 9.1. Агломерация и окомкование 10. Опробование и контроль качества угля

Источником получения металлов, многих видов сырья, топлива, а также строительных материалов являются полезные ископаемые. Полезным ископаемым называют природное минеральное вещество органического и неорганического происхождения, которое при современном состоянии техники в естественном виде или после предварительной обработки может быть достаточно эффективно использовано в народном хозяйстве.

Полезные ископаемые бывают твердые, жидкие и газообразные. Объектом обогащения являются твердые полезные ископаемые.

Обогащением полезных ископаемых называют совокупность процессов первичной обработки минерального сырья, добытого из недр, в результате которых происходит отделение полезных минералов (а при необходимости и их взаимное разделение) от пустой породы. В результате обогащения получают один или несколько продуктов, называемых концентратами. Так как большая часть ценного компонента переходит в один продукт (концентрат), другой продукт, получаемый в процессе обогащения и называемый отходами, обедняется. В отходах обогащения содержатся главным образом минералы пустой породы и незначительная доля ценных компонентов. Промежуточным продуктом (промпродуктом) называется продукт переработки, содержание полезного компонента в котором больше, чем в отходах, но меньше, чем в концентрате.

Полезным или ценным компонентом называют тот элемент или природный минерал, с целью получения которого добывается данное полезное ископаемое.

Вредными примесями называют элементы или природные соединения, присутствие которых в полезном ископаемом ухудшает его качество (например, присутствие серы и фосфора в железных рудах и коксующихся углях резко снижает их качество).

Из всего разнообразия твердых полезных ископаемых можно выделить следующие основные группы:

- металлические — руды, служащие сырьем для получения черных, цветных, редких, драгоценных и других металлов;

- неметаллические — сырье для получения неметаллических элементов и соединений, строительных, абразивных и других материалов;

- горючие полезные ископаемые (уголь, сланцы, торф), используемые как топливо или как химическое сырье.

Технология обогащения полезного ископаемого состоит из ряда последовательных операций, осуществляемых на обогатительной фабрике. Обогатительными фабриками называют промышленные предприятия, на которых перерабатывают полезные ископаемые и выделяют из них один или несколько товарных продуктов с повышенным содержанием ценных компонентов и пониженным содержанием вредных примесей. Фабрики по территориальному расположению подразделяются на:

- индивидуальные обогатительные фабрики (ОФ), предназначенные для обогащения углей одной шахты и расположенные на ее территории, например ОФ шахты им С.М. Кирова;

- групповые фабрики (ГОФ), предназначенные для обогащения углей группы шахт и расположенные на территории одной из шахт (ГОФ «Коксовая»);

- центральные обогатительные фабрики (ЦОФ), предназначенные для обогащения углей группы шахт и территориально не связанные ни с одной из шахт (ЦОФ «Кузбасская»).

Методы и процессы обогащения полезных ископаемых, область их применения

Процессы переработки полезных ископаемых по назначению в технологическом цикле фабрики разделяются на подготовительные, собственно обогатительные и вспомогательные.

К подготовительным операциям относят дробление, измельчение, грохочение и классификацию, а также операции усреднения полезных ископаемых, которые могут проводиться на рудниках, карьерах, в шахтах и на обогатительных фабриках.

К основным обогатительным процессам относят те физические и физико-химические процессы разделения минералов, при которых полезные минералы выделяются в концентраты, а пустая порода — в отходы.

К вспомогательным процессам относят процессы удаления влаги из продуктов обогащения. Такие процессы называются обезвоживанием, которое проводится с целью доведения влажности продуктов до установленных норм. К вспомогательным процессам относят очистку сточных производственных вод (для повторного их использования или сброса в водоемы) и процессы пылеулавливания.

При обогащении полезных ископаемых используют различия их физических и физико-химических свойств, существенное значение из которых имеют цвет, блеск, твердость, плотность, спайность, излом, магнитные, электрические и некоторые другие свойства.

Цвет минералов разнообразен. Различие в цвете используется при ручной рудоразборке или породовыборке из углей и других видах обработки.

Блеск минералов определяется характером их поверхностей. Различие в блеске можно использовать, как и в предыдущем случае, при ручной рудоразборке или породовыборке из углей или при других видах обработки.

Твердость минералов, входящих в состав полезных ископаемых, имеет важное значение при выборе способов дробления и обогащения некоторых руд, а также углей. Минералы, обладающие меньшей твердостью, дробятся и измельчаются быстрее минералов, обладающих большей твердостью. Применив избирательное дробление или измельчение, можно осуществить последующее разделение таких минералов на грохоте.

Плотность минералов изменяется в широких пределах. Различие в плотности полезных минералов и пустой породы широко используется при обогащении руд и углей.

Спайность минералов заключается в их способности раскалываться от ударов по строго определенным направлениям и образовывать по плоскостям раскола гладкие поверхности. Спайность имеет значение для выбора способа дробления и измельчения, а также удаления измельченных материалов из продуктов обогащения грохочением и классификацией.

Излом имеет существенное практическое значение в процессах обогащения, так как характер поверхности минерала, полученного при дроблении и измельчении, оказывает влияние при обогащении электрическими и другими методами.

Магнитные свойства минералов используются при обогащении минералов различной магнитной восприимчивостью в магнитном поле различной напряженности.

Электрические свойства минералов используются при электрических методах обогащения, связанных с различным отношением минеральных частиц к действию электрических и механических сил при перемещении в электрическом поле.

Физико-химические свойства поверхности минеральных частиц используются при флотационных процессах, заключающихся в различном отношении их к водной среде и воздействию на них химических веществ (реагентов).

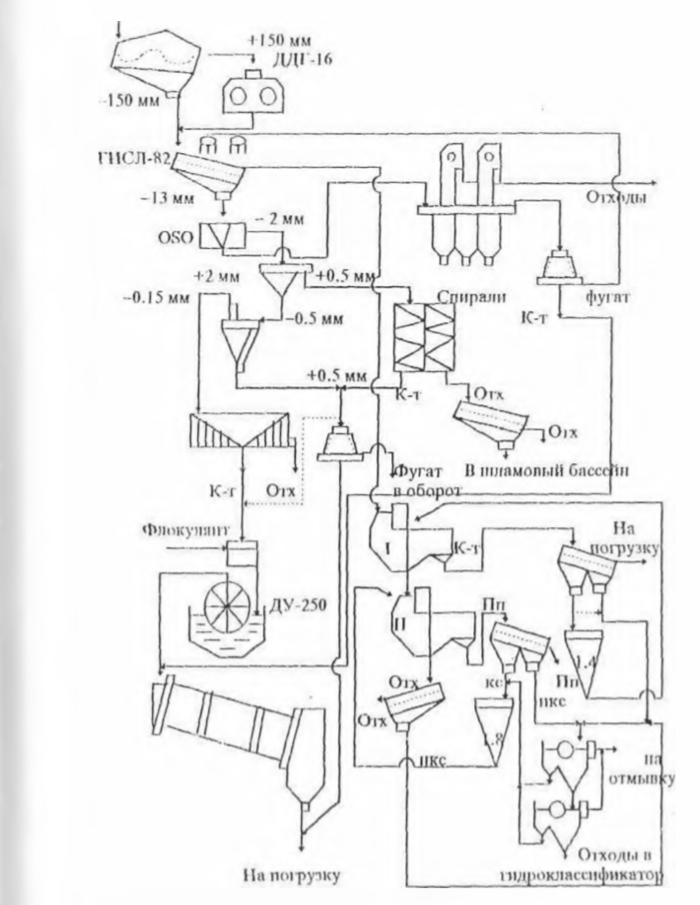

На обогатительной фабрике исходное сырье при обработке подвергается ряду последовательных технологических операций. Графическое изображение совокупности и последовательности этих операций называется технологической схемой обогащения.

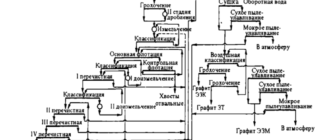

Для полной характеристики обогатительной фабрики составляют также схемы цепи аппаратов (рис. 7.1), на которых показывают пути следования полезного ископаемого и продуктов обогащения (в соответствии с технологической схемой) с условным изображением обогатительных аппаратов.

Рис. 7.1. Схема цепи аппаратов ЦОФ «Кузбасская»

Рис. 7.1. Схема цепи аппаратов ЦОФ «Кузбасская»

В качестве самостоятельных процессов чаще всего применяются флотация, гравитационные и магнитные методы обогащения.

Технологические показатели обогащения

Технологические результаты обогащения того или иного полезного ископаемого нельзя оценить при помощи одного какого-либо показателя. Необходимо учитывать несколько основных показателей, характеризующих процесс обогащения в целом. К основным показателям относят: содержание компонента в исходном сырье и продуктах обогащения; выход продуктов обогащения; извлечение компонентов в продукты обогащения.

Содержанием компонента называется отношение массы компонента к массе продукта, в котором он находится. Содержание компонентов обычно определяется химическими анализами и выражается в процентах, долях единицы или дня драгоценных металлов в граммах на тонну (г/т). Содержание компонентов принято обозначать греческими буквами: α — содержание в исходной руде; β — содержание в концентрате, промпродукте или отходах (βк, βпп, βотх) соответственно.

Выходом продукта обогащения называется отношение массы полученного продукта к массе переработанного исходного сырья. Выход выражается в процентах или долях единицы и обозначается греческой буквой γ.

Извлечением компонента в продукт обогащения называется отношение массы компонента в продукте к массе того же компонента в исходном полезном ископаемом. Извлечение выражается обычно в процентах или долях единицы и обозначается греческой буквой ε. Извлечение полезного компонента в концентрат характеризует полноту его перехода в этот продукт в процессе обогащения.

Все технологические показатели обогащения взаимосвязаны. Поэтому, зная значения одних, можно расчетным путем получить значения других. Если нам известно содержание полезного компонента в исходном сырье и продуктах обогащения, то можно подсчитать выходы продуктов обогащения, извлечение полезного компонента в концентрат и т.д.

Грохочение

Общие сведения

Процесс разделения исходного материала на два или несколько классов имеет общее название — классификация по крупности. Такое разделение может осуществляться двумя основными способами: грохочением и классификацией в водной или воздушной среде.

Грохочением называется процесс разделения кусковых и зернистых материалов на продукты различной крупности, называемые классами, с помощью просеивающих поверхностей с калиброванными отверстиями (колосниковыми решетками, листовыми и проволочными решетами и другими).

В результате грохочения исходный материал разделяется на надрешетный (верхний) продукт, зерна (куски) которого больше размера отверстий просеивающей поверхности, и подрешетный (нижний) продукт, зерна (куски) которого меньше размеров отверстия просеивающей поверхности. Надрешетный продукт называют классом +d (крупнее d), а подрешетный продукт -d (мельче d, где d — размер отверстия сита. При последовательном просеивании материала на n ситах получается n+1 классов крупности от +d1; -d1 + d2; -d2 + d3; и так далее до -dn. Последовательный ряд абсолютных размеров сит, применяемых при грохочении, называется шкалой сит или шкалой грохочения. Постоянное отношение размера отверстий предыдущего сита к размеру отверстий последующего называется модулем шкалы сит. Чаще всего применяются шкалы сит с модулем 2 (100; 50; 25; 13 мм и так далее) и √2 , в основании которой принято сито с отверстием размером 0,074 мм.

Грохочение производится на грохотах. Грохот имеет одну или несколько просеивающих поверхностей, установленных в одном или нескольких коробах.

Подготовительное грохочение применяется для разделения материала на несколько классов, предназначенных для последующей раздельной обработки.

Вспомогательное грохочение применяется при дроблении для выделения готового класса из продукта перед его дроблением (предварительным грохочением), для контроля крупности дробленого продукта (поверочное, или контрольное грохочение) и совмещенное, когда обе операции объединяются в одну.

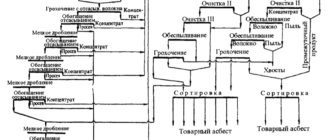

Самостоятельное грохочение применяется для разделения на классы, представляющие собой готовые продукты (такому разделению — сортировке — подвергают железные руды, угли, строительные материалы и так далее).

Избирательное грохочение применяется для обогащения полезных ископаемых при различии в твердости, крепости или форме кусков ценного компонента и пустой породы, в результате чего получаются продукты, различающиеся не только по крупности, но и по содержанию в них ценного компонента.

Обезвоживающее грохочение применяется для удаления основной массы воды или пульпы от зернистых материалов и отделения суспензии от продуктов сепарации в тяжелой среде.

В зависимости от крупности наибольших кусков в исходном питании грохотов и размеров отверстий просеивающих поверхностей различают крупное (максимальный кусок до 1200 мм, размер отверстий от 300 до 100 мм), среднее (максимальный кусок до 350 мм, размер отверстий от 60 до 25 мм), мелкое (максимальный кусок до 75 мм, размер отверстий от 25 до 6 мм) и особо тонкое (размер отверстий до 0,045 мм) грохочение.

Гранулометрический состав

Обрабатываемое на обогатительной фабрике минеральное сырье (руда, горная масса) и получаемые из него продукты обогащения представляют собой смесь зерен неправильной формы различного размера. Распределение зерен по классам крупности характеризует гранулометрический состав исходного сырья и продуктов обогащения.

Для определения гранулометрического состава используют следующие способы:

- измерение крупных кусков по трем взаимно перпендикулярным направлениям;

- ситовый анализ — рассев на наборе сит на классы различной крупности;

- седиментационный анализ — разделение материала по скорости падения частиц различной крупности в водной среде для материала крупностью от 40 (50) до 5 мкм (для более мелких частиц применяют седиментацию в центробежном поле);

- микроскопический анализ — измерение частиц под микроскопом и классификация их на группы в узких границах определенных размеров (для материалов крупностью от 50 мкм до десятых долей микрометра).

Ситовый анализ заключается в рассеве пробы материала на нескольких ситах с различными стандартными размерами отверстий заданного модуля. После рассева пробы каждый класс крупности взвешивается на технических весах. Выход каждого класса определяется делением массы класса на общую массу пробы.

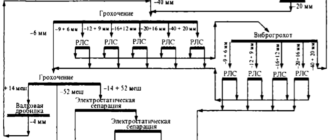

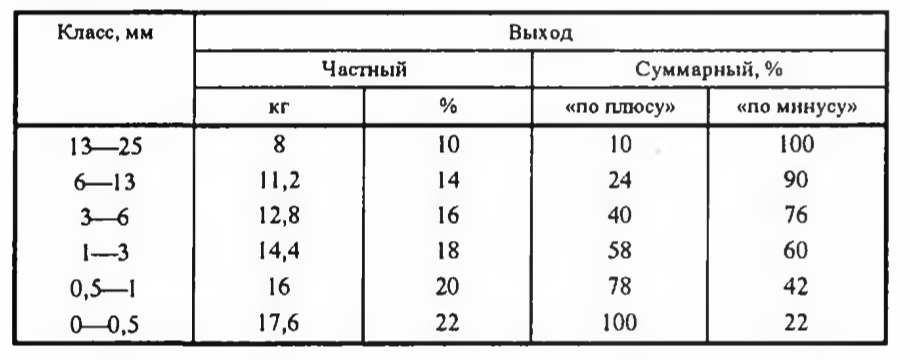

Таблица 7.1 Результаты ситового анализа

Таблица 7.1 Результаты ситового анализа

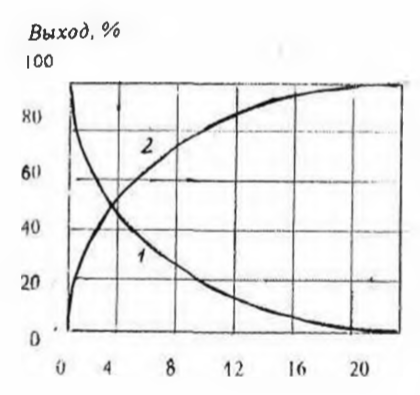

Для тонкоизмельченного материала применяют мокрое просеивание. Результаты ситового анализа приводятся обычно в виде таблиц или графиков. Для примера в табл. 7.1 приведены результаты ситового анализа пробы полезного ископаемого. По данным ситового анализа строятся в прямоугольной системе координат характеристики крупности (рис. 7.2).

Рис. 7.2. Характеристика крупности: 1 — «по плюсу»; 2 — «по минусу»

Рис. 7.2. Характеристика крупности: 1 — «по плюсу»; 2 — «по минусу»

Суммарные выходы «по плюсу» (+) или «по минусу» (-) представляют собой сумму выходов всех классов соответственно крупнее или мельче отверстий данного сита. По данным ситовых анализов (на оси ординат откладывают суммарный выход классов (в процентах), на оси абсцисс — размеры отверстий сит в миллиметрах. На основании суммарных выходов материала крупнее диаметра отверстий сита строится кривая «по плюсу» (1), мельче — «по минусу» (2). Сумма выходов по обеим кривым должна всегда равняться 100 %. Поэтому обе кривые характеристик «по плюсу» и «по минусу» являются зеркальным отражением одна другой. Они всегда пересекаются в точке, соответствующей суммарному выходу 50 %. Точка пересечения кривой с осью абсцисс показывает максимальный размер куска в данной пробе. По суммарной характеристике крупности можно определить выход любого класса. Для этого находят на оси абсцисс размер нужного класса. И из этой точки перпендикулярно к оси проводят прямую до пересечения с кривой, откуда проводят параллельную оси абсцисс прямую до ее пересечения с осью ординат. Точка пересечения определяет суммарный выход искомого класса.

Конструкции грохотов

В практике грохочения полезных ископаемых в настоящее время применяют в основном грохоты следующих конструкций: неподвижные — колосниковые, прямоугольные, конические и дуговые; подвижные — механические (барабанные и вибрационные, инерционные и самобалансные). В практике обогащения наибольшее распространение получили вибрационные грохоты, так как они имеют высокую производительность и эффективность грохочения.

Неподвижные грохоты. Представляют собой наклонные решета, собранные из колосников, образующих между собой продольные щели. Размер между колосниками составляет не менее 50 мм, угол наклона при грохочении руд 40— 50°; углей — 30— 35°. Во время движения более мелкий материал проваливается через щели между колосниками, а надрешетный продукт разгружается в конце решета. Эффективность грохочения неподвижных колосниковых грохотов низкая и обычно изменяется в пределах 50— 60 %. Применяют их чаще для крупного и реже для среднего грохочения, когда допустима пониженная эффективность грохочения.

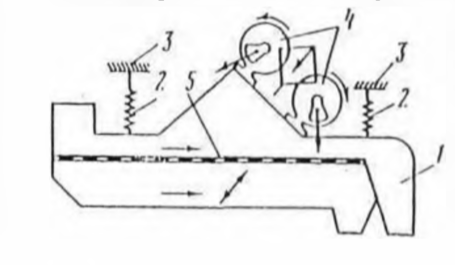

Подвижные (механические) грохоты. На углеобогатительных фабриках получили распространение цилиндрические барабанные грохоты (ГЦЛ) с просеивающей поверхностью, выполненной в виде многозаходной спирали, расстояние между витками которой определяет размер кусков подрешетного продукта. Грохоты ГЦЛ применяют в операциях предварительного грохочения при размерах щели спиралей от 50 до 200 мм. К вибрационным грохотам с прямолинейными колебаниями (вибрациями) относят самобалансные грохоты ГСЛ, ГСС и ГСТ или ГИСЛ, ГИСС и ГИСТ (рис. 7.3).

Рис. 7.3. Схема вибрационного грохота с самобалансным вибратором

Рис. 7.3. Схема вибрационного грохота с самобалансным вибратором

Отличительная их особенность — простота установки и универсальность. ГС — грохот самобалансный, ГИС — грохот инерционный самобалансный, Л, С, Т — соответственно легкого, среднего и тяжелого типов.

Грохот имеет горизонтальный или наклонный короб 1 с одним (или несколькими) ситом 5, подвешенный или установленный на амортизаторах (пружинах) 2. Колебания коробу придаст самобалансный вибровозбудитель 4, закрепленный на коробе. Самобалансный вибровозбудитель состоит из корпуса, в котором на двух параллельных валах размещены два цилиндрических зубчатых колеса с равным числом зубьев и одинаковым дебалансом. Благодаря этому валы вращаются с одинаковой частотой в противоположном направлении. Материал, находящийся на сите грохота, энергично подбрасывается и просеивается. Грохоты выпускаются с площадью сит от 7,5 до 21 м2, просеивают материал крупностью до 600 мм. Эффективность грохочения достигает 80 — 90 %. Самобалансные грохоты легкого типа применяют для грохочения углей, антрацитов и горючих сланцев, обезвоживания продуктов обогащения и т. д. Самобалансные грохоты тяжелого типа с несколькими вибровозбудителями применяют для грохочения руд и горячего агломерата.

Просеивающие поверхности грохотов и эффективность грохочения

Конструкции просеивающих поверхностей зависят от технологического назначения грохота и условий его работы. В качестве просеивающей (рабочей) поверхности грохотов применяют колосниковые решетки, листовые сита (решета) и проволочные сети.

Колосниковые решетки применяют преимущественно для крупного и иногда для среднего грохочения как в неподвижных, так и в подвижных грохотах. Решетки собирают из стержней и колосников различной формы параллельными рядами. Часто решетки собирают на месте из рельсов, сварных металлических балок и т. п.

Листовые решета применяют для среднего грохочения. Они представляют собой стальные листы с просверленными или проштампованными в них отверстиями различной формы. Во избежание забивания отверстий сита их делают в колосниковых и листовых решетках расширяющимися книзу. Толщина листа равна 4—6 мм при размере отверстий менее 10 и 8—10 мм для отверстий 30—60 мм. В последнее время начали применять резиновые листовые решетки с квадратными и прямоугольными отверстиями. Они износоустойчивы, меньше забиваются, снижают уровень шума.

Проволочные сетки применяют главным образом для мелкого грохочения. Их изготовляют из стальной (легированной или нержавеющей стали), латунной, медной, бронзовой, никелевой и другой проволоки с прямоугольными или квадратными отверстиями.

В процессе грохочения практически невозможно бывает достичь полного отделения мелкого материала от крупного. В надрешетном продукте всегда остается некоторая доля не просеявшегося мелкого материала. Для количественной оценки полноты отделения мелкого материала от крупного введено понятие эффективности грохочения.

Эффективность грохочения Е определяется отношением массы фактически полученного подрешетного продукта к массе его в исходном материале. Выражается она в долях единицы или в процентах. Согласно определению эффективность грохочения определяют по формуле

E = 104 C/(Qa),

где С — масса подрешетного продукта, т; Q — масса исходного материала; а — содержание нижнего класса в исходном материале, %.

Так как в производственных условиях непосредственное определение массы полученного подрешетного продукта затруднено, на практике пользуются другой формулой для расчета эффективности (или КПД) грохочения:

η = 104 (a – b) / [a(100 – b)],

где η — КПД грохочения, %; а и b — содержание нижнего класса соответственно в исходном и надрешетном продукте, % .

Значения а и b определяют на основании тщательного рассева проб исходного материала и надрешетного продукта, проведенного на ситах с тем же размером и формой отверстий, что и на сите грохота.

Основными показателями работы грохота являются его производительность и эффективность грохочения. Эти показатели всегда взаимосвязаны. Производительность различных грохотов можно сравнивать при условии, что они обусловливают одинаковую эффективность грохочения. Обычно считается, что от ширины грохота зависит его производительность, а от длины — эффективность грохочения.

Дробление

Назначение операции дробления

Дробление и измельчение — процессы разрушения полезных ископаемых под действием внешних сил до заданной крупности, требуемого гранулометрического состава или необходимой степени вскрытия минералов. При дроблении и измельчении не следует допускать переизмельчения материала, так как это ухудшает результаты обогащения (тонкие частицы крупностью менее 10 мкм обогащаются неудовлетворительно) и удорожает процесс. Необходимо соблюдать принцип «не дробить ничего лишнего».

Процессы дробления и измельчения могут быть подготовительными операциями (например, на обогатительных фабриках перед обогащением полезного ископаемого) или иметь самостоятельное значение (дробильно-сортировочные фабрики, дробление и измельчение угля перед коксованием, перед пылевидным его сжиганием и т. д.).

Процессы дробления и измельчения принципиально не различаются между собой. Условно принято считать дроблением такой процесс разрушения, в результате которого получаются продукты крупностью более 5 мм, измельчением — менее 5 мм. Первый вид разрушения осуществляется в дробилках, второй — в мельницах.

При дроблении и измельчении применяют следующие способы разрушения: раздавливание, раскалывание, излом, срезывание, истирание и удар. Тот или иной способ разрушения выбирается в зависимости от физико-механических свойств дробимого материала и крупности его кусков.

Степень дробления (или измельчения) показывает степень сокращения крупности в процессе разрушения кускового материала. Она характеризуется отношением размеров максимальных кусков в дробимом и дробленом материале или, что более точно, отношением средних диаметров до и после дробления, подсчитанных с учетом характеристик крупности материала:

i = Dmax / dmax, или i = Dср / dср,

где i — степень дробления; Dmax и Dср — соответственно максимальный и средний размеры дробимого материала; dmax и dср — соответственно максимальный и средний размеры дробленого материала.

Различают следующие стадии дробления в зависимости от исходной и конечной крупности дробимого материала: крупное (100— 200 мм), среднее (25— 80 мм), мелкое (до 3— 25 мм).

Степень дробления, достигаемая в каждой отдельной стадии, называется частной. Общая степень дробления получается как произведение частных степеней

i = i1, i2.., in

На обогатительных фабриках для дробления различных полезных ископаемых применяют почти исключительно механические дробилки раздавливающего и раскалывающего (щековые, конусные, валковые), и ударного (молотковые, роторные, дезинтегральные) действия.

Щековые дробилки

В щековых дробилках материал раздавливается между двумя плитами (щеками), одна из которых неподвижная, а другая подвижная (качающаяся). Щековые дробилки бывают с простым (ЩДП) и сложным (ЩДС) движением подвижной щеки. Рабочая камера в щековой дробилке с простым движением щеки (рис. 7.4) образуется неподвижной 1 и подвижной 2 щеками и двумя боковыми стенками. Подвижная щека 2 шарнирно подвешена на оси 3. Боковые стенки рабочей камеры, а также неподвижная и подвижная щеки дробилки футеруются съемными плитами. На эксцентрик вала 4 надета головка массивного шатуна 5, получающего при вращении вала вертикальное возвратно-поступательное движение.

Рис. 7.4. Схема щековой дробилки с простым качанием подвижной щеки

Рис. 7.4. Схема щековой дробилки с простым качанием подвижной щеки

Нижний конец шатуна имеет гнезда, в которые свободно вставлены одним концом две распорные плиты. Другими концами распорные плиты вставлены: одна (левая) в гнездо на подвижной щеке дробилки, другая (правая) в гнездо регулировочного устройства, закрепленного на задней стенке станины.

Удержание свободно вставленных в гнезда распорных плит происходит как за счет давления самой подвижной щеки, так и за счет тяги с пружиной, оттягивающей подвижную щеку вправо. При движении шатуна вниз подвижная щека отходит от неподвижной и дробленый материал выпадает из разгрузочного отверстия дробилки.

Исходный материал загружается в рабочую камеру дробилки сверху и постепенно в процессе раздавливания опускается вниз. Так как во время движения шатуна вверх происходит дробление материала (рабочий ход), а во время движения вниз — его разгрузка (холостой ход), нагрузки на приводной двигатель дробилки крайне неравномерны.

Для аккумуляции энергии во время холостого хода и передачи се во время холостого хода щеке на вал шатуна надевают два массивных маховика. Для предохранения дробилки от поломок в случае попадания в ее рабочую камеру нсдробимых предметов (кусков железа) заднюю (правую) распорную плиту делают ослабленного сечения. Такая плита при нагрузках свыше допустимых ломается; после устранения причины поломки на ее место устанавливают новую плиту.

Дробилки ударного действия

В дробилках ударного действия разрушение дробимого материала происходит за счет кинетической энергии движущихся тел. К ним относятся три типа дробилок: молотковые, роторные и стержневые (дезинтеграторы).

Дробилки ударного действия применяют для среднего и мелкого дробления мягких и средней крупности неабразивных материалов (углей, известняков, гипса, мела и так далее). Основными преимуществами этих дробилок являются простота конструкции, большая производительность, низкая металлоемкость, высокая степень дробления (до 30) и удобство обслуживания.

Молотковые дробилки выпускают одно- и двухроторными с нереверсивным (вращающимся только в одну сторону) и с реверсивным роторами. По расположению молотков в роторе различают одно- и многорядные дробилки.

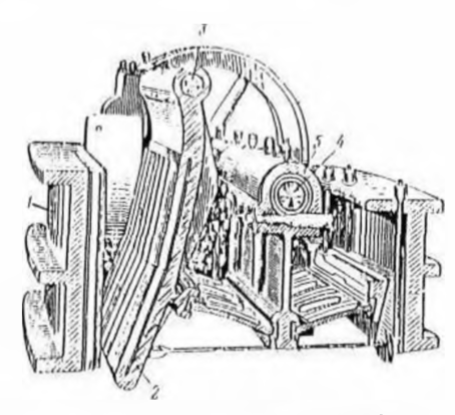

Однороторная молотковая дробилка (рис. 7.5) состоит из корпуса 1, вращающегося на валу ротора 2, с шарнирно закрепленными на нем молотками 4. Внутри корпус дробилки футеруется и имеет отбойные плиты 3. Внизу корпуса имеется полукруглая колосниковая решетка 5.

Рис. 7.5. Схема молотковой дробилки

Рис. 7.5. Схема молотковой дробилки

Исходный материал питателем через зев поступает в дробилку и разбивается ударами молотков, ударами кусков об отбойные плиты и истиранием кусков молотками на колосниковой решетке. Дробленый материал проходит через отверстия колосниковой решетки и уходит под дробилку. Размерами отверстий колосниковой решетки можно контролировать крупность дробленого материала. Некоторые молотковые дробилки выпускают без колосниковых решеток.

Гравитационные процессы обогащения

Гравитационными процессами обогащения называются процессы, в которых разделение минеральных частиц, отличающихся плотностью, размером или формой, обусловлено различием в характере и скорости их движения в среде под действием силы тяжести и сил сопротивления.

В качестве среды, в которой осуществляется гравитационное обогащение, используются при мокром обогащении вода, тяжелые суспензии или растворы, при пневматическом — воздух.

К гравитационным процессам относятся отсадка, обогащение в тяжелых средах (главным образом в минеральных суспензиях), концентрация на столах, обогащение в шлюзах, желобах, струйных концентраторах, конусных, винтовых и противоточных сепараторах, пневматическое обогащение.

К гравитационным процессам также можно отнести и промывку полезных ископаемых. Гравитационные процессы обогащения отличаются, как правило, высокой производительностью обогатительных аппаратов, простотой производственного комплекса, относительной дешевизной и высокой эффективностью разделения минеральных смесей.

Отсадка

Отсадка является одним из наиболее распространенных методов гравитационного обогащения полезных ископаемых. Область применения отсадки охватывает полезные ископаемые по плотности извлекаемых компонентов от 1200 до 15600 кг/м3 и по крупности обогащаемого материала от 0,2 до 50 мм для руд и от 0,5 до 120 (иногда и до 250) мм для углей.

Отсадкой называют процесс разделения смеси минеральных зерен по плотности в водной или воздушной среде, колеблющейся (пульсирующей) относительно разделяемой смеси в вертикальном направлении. Исходный материал вместе с водой непрерывно подается на отсадочное решето, через отверстия которого попеременно проходят восходящие и нисходящие вертикальные потоки воды. В период восходящего потока материал поднимается и разрыхляется, а в период нисходящего — опускается и уплотняется.

В результате действия чередующихся восходящих и нисходящих потоков воды исходный материал через определенный промежуток времени разделяется на слои таким образом, что на отсадочном решете (внизу) располагаются зерна наибольшей плотности, а в верхних слоях — наименьшей. Следует отметить, что такое идеальное распределение зерен по плотностям возможно только в том случае, если они обладают одинаковыми размерами и формой. В реальных же условиях происходит попадание некоторой доли легких фракций в тяжелые, а тяжелых — в легкие (наблюдается засоряемость концентрата и отходов «посторонними фракциями»). По взаимозасоряемости получаемых в процессе отсадки продуктов обогащения судят о технологической эффективности процесса.

Слой материала, находящийся на решете, называется постелью. Постель, образующаяся при отсадке крупного материала, состоит из зерен самого материала и называется естественной. Через принудительно пульсирующую толщу материала тяжелые зерна проникают в нижние слои постели, а легкие — в верхние. При обогащении мелкого материала (для руд менее 3 — 5 мм; для углей менее 6— 10 мм) на решето укладывается в специально сделанные гнезда искусственная постель. Она состоит из тяжелых естественных или искусственных материалов (полевой шпат, резиновые шарики, свинцовая дробь, укатанные частицы галенита и других), крупность которых приблизительно в два раза больше отверстий решета, а плотность близка к плотности тяжелых фракций обогащаемой минеральной смеси. В этом случае искусственная постель является как бы фильтрующим слоем, пропускающим зерна тяжелого минерала и задерживающим зерна легкого. В конце машины имеется сливной порог, установленный на несколько сантиметров выше отсадочного решета, через который удаляются легкие фракции.

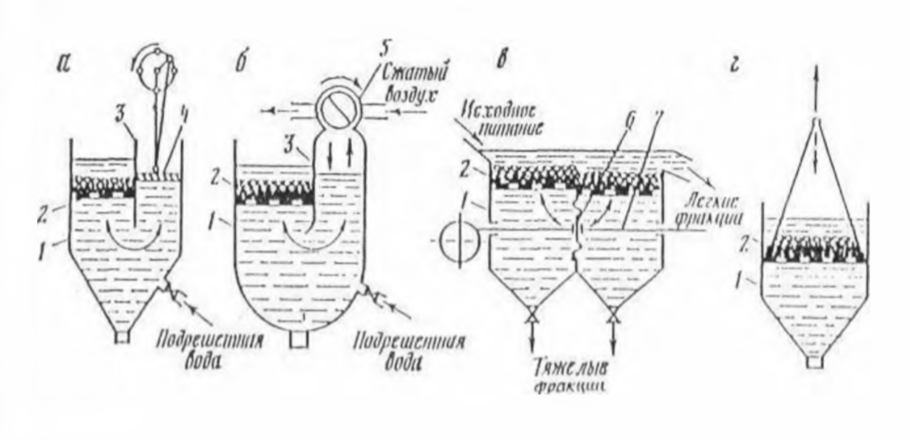

Рассмотрим процесс разделения минеральных зерен в отсадочной машине при обогащении крупного и мелкого материала (рис. 7.6).

Рис. 7.6. Схемы отсадочных машин: а — поршневой; б — беспоршневой; в— диафрагмовой; г — с подвижным решетом

Рис. 7.6. Схемы отсадочных машин: а — поршневой; б — беспоршневой; в— диафрагмовой; г — с подвижным решетом

В процессе отсадки на решете 2, расположенном в корпусе 1 отсадочной машины, образуется толща разделяемого материала, продвигающаяся вместе с водой к разгрузочному концу (слева направо). В конце машины материал обычно уже бывает полностью расслоен на легкие и тяжелые фракции.

Легкие фракции потоком воды выносятся через сливной порог 2, а тяжелые фракции при работе машин на крупном материале сползают в щелевое отверстие между решетом и сливным порогом, расположенным в конце машины, и разгружаются с помощью секторных, роторных и других устройств. При отсадке мелкого материала тяжелая фракция проходит через слой искусственной постели и удаляется под решето. Размер отверстий решета при этом должен быть больше максимального размера зерен обогащаемого материала. Легкие фракции удаляются из отсадочной машины через сливной порог 3. Уровень тяжелых фракций на решете отсадочной машины регулируется специальным поплавковым устройством. При увеличении или уменьшении толщины слоя тяжелого материала автоматически увеличивается или уменьшается интенсивность разгрузки тяжелых фракций.

Кроме воды, поступающей в отсадочную машину вместе с исходным материалом и называемой транспортной, под решето машины подается подрешетная вода. Она предназначена для поддержания оптимальной разрыхленности постели и уменьшения вредного действия нисходящих струй воды. Из общего расхода воды (в пределах 2 — 5 м3/т исходного материала) на долю транспортной приходится 30 — 40 %, а на долю подрешетной — 70—60 %.

На рис. 7.6 представлены принципиальные схемы гидравлических отсадочных машин, получивших наибольшее распространение в практике обогащения полезных ископаемых. Все отсадочные машины состоят из прямоугольного (в плане) металлического корпуса 1, в котором располагается отсадочное решето 2. Подрешетная часть корпуса (нижняя его часть) имеет пирамидальную, полуцилиндрическую или параболическую форму. В поршневых (см. рис. 7.6, а), беспоршневых (см. рис. 7.6, б) и диафрагмовых (см. рис. 7.6, в) машинах решето 2 установлено неподвижно. Продольная вертикальная, не доходящая до дна перегородка 3 делит поршневые и беспоршневые машины на два отделения: первое — рабочее, на решете 2 которого происходит разделение смеси минеральных зерен, и второе — поршневое (или воздушное). Колебания воды в поршневой машине вызываются перемещением вверх и вниз поршня 4, связанного штоком с эксцентриковым приводом. В беспоршневой воздушно-золотниковой отсадочной машине (см. рис. 7.6, б) колебания воды происходят за счет использования энергии сжатого воздуха, поступающего в воздушное отделение периодически через золотниковое устройство (пульсатор) 5; так же периодически пульсатором осуществляется выпуск воздуха из воздушного отделения машины в атмосферу. При впуске воздуха уровень воды в отсадочном отделении повышается (восходящий поток).

В диафрагмовых отсадочных машинах (см. рис. 7.6, в) вертикальные пульсации воды создаются за счет движения расположенной в перегородке между смежными секциями эластичной диафрагмы б, связанной штоком 7 с эксцентриковым приводом (диафрагма может располагаться в вертикальной или наклонной стенке корпуса машины). В отсадочной машине с подвижным решетом (см. рис. 7.6, г) пульсация воды создается за счет вертикальных движений самого решета 2 с находящимся на нем разделяемым материалом.

Каждый тип машин предназначен для обогащения определенных полезных ископаемых.

Поршневые отсадочные машины применяют для обогащения марганцевых, оловянных и вольфрамовых руд. В последнее время они заменяются диафрагмовыми машинами и машинами с подвижным решетом.

Диафрагмовые машины наиболее широко применяются при обогащении руд (железных, марганцевых, оловянных, вольфрамовых, золотосодержащих россыпей, руд редких металлов и других).

Беспоршневые отсадочные машины нашли широкое применение при обогащении углей.

Отсадочные машины с подвижным решетом применяются для обогащения марганцевых и реже железных и вольфрамовых руд.

Обогащение в тяжелых средах

Процесс обогащения в тяжелых средах основан на разделении смеси зерен по плотности в гравитационном или центробежном полях в среде, плотность которой — промежуточная между плотностями разделяемых частиц. Минералы меньшей плотности, чем среда, всплывают, а более тяжелые — тонут. Происходит разделение на легкие (всплывшие) и тяжелые (потонувшие) продукты. В качестве тяжелых сред можно использовать тяжелые органические жидкости, водные растворы тяжелых солей и тяжелые суспензии, представляющие собой взвеси в воде тонкодисперсных частиц тяжелого минерала (утяжелителя). Хорошо перемешанная взвесь, образующая суспензию, обладает некоторыми свойствами, близкими к свойствам однородной тяжелой жидкости (например, вязкостью, текучестью, устойчивостью).

Тяжелые органические жидкости и растворы солей не нашли промышленного применения из-за высокой стоимости, трудности регенерации, токсичности и так далее. Широкое промышленное распространение получил метод обогащения в тяжелых суспензиях.

В качестве утяжелителя суспензии применяются естественные сыпучие тонкоизмельченные вещества — кварцевый песок, лёсс, глина и другие; тяжелые минералы — пирит, барит, магнетит, галенит и другие; ферросплавы — ферросилиций и другие.

Наибольшее распространение в промышленности получили следующие утяжелители: кварцевый песок (плотность 2650 кг/м3, магнетит (около 5000 кг/м3), ферросилиций (6400—7000 кг/м3) и галенит (7500 кг/м3).

Кварцевый песок и магнетит применяют главным образом для приготовления суспензий плотностью менее 2000 кг/м3, ферросилиций и галенит — более плотных (до 3200—3400 кг/м3).

Основными свойствами тяжелых суспензий являются их плотность, вязкость и устойчивость. Плотность суспензии является основным технологическим свойством, характеризующим граничную плотность разделения. Характеризуется она отношением массы суспензии к ее объему. Плотность суспензии увеличивается с увеличением объемной концентрации и плотности утяжелителя.

Устойчивость суспензии является одним из важнейших свойств, влияющих на точность разделения минеральных зерен в процессе обогащения. Под устойчивостью суспензии понимается се способность сохранять постоянную плотность во времени в различных по высоте слоях. Устойчивость суспензии определяется скоростью осаждения твердой фазы и зависит от крупности частиц утяжелителя, их плотности, объемного содержания утяжелителя в суспензии, ее температуры.

Повышение устойчивости суспензии достигается подбором утяжелителей определенного состава, отличающихся высокой степенью устойчивости, созданием восходящих или горизонтальных потоков суспензии, механическим перемешиванием суспензии; добавлением в суспензию веществ-стабилизаторов, препятствующих осаждению частиц утяжелителя.

Вязкость суспензии или внутреннее трение характеризует сопротивление относительному движению ее элементарных слоев. Существенное влияние на вязкость суспензии оказывают крупность частиц утяжелителя (гранулометрический состав) и объемная его концентрация в суспензии. Чем крупнее частицы утяжелителя, тем меньше вязкость суспензии и выше ее подвижность при одной и той же плотности. Однако при этом ухудшается устойчивость суспензии (наблюдается быстрое осаждение частиц утяжелителя). Чем меньше крупность частиц утяжелителя, тем выше устойчивость суспензии, но тем выше и се вязкость. Меньше текучесть. Поэтому крупность частиц не должна быть как слишком большой, так и слишком малой. Максимальная крупность частиц утяжелителя редко превышает 0,5 мм и в большинстве случаев составляет 0,15—0,05 мм.

При объемной концентрации утяжелителя, превышающей 35— 40 %, вязкость суспензии резко возрастает, она теряет свойства текучести и становится непригодной для использования при обогащении. Поэтому на практике объемное содержание утяжелителя не должно превышать 30 %.

Обогащение в тяжелых суспензиях применяется обычно для удаления пустой породы перед тонким измельчением руд, удаления пустой породы из энергетических углей, обогащения труднообогатимых углей для целей коксования.

Обогащение полезных ископаемых в тяжелых суспензиях характеризуется высокой эффективностью процесса (практические показатели обогащения очень близки к теоретическим), простотой конструкции сепараторов и высокой их производительностью, нечувствительностью процесса к изменениям производительности и качеству исходного материала.

Однако процесс обогащения в тяжелых суспензиях дороже отсадки (приблизительно в два раза). Это объясняется усложнением схем в связи с необходимостью введения утяжелителя и его регенерации, тщательной классификацией и обесшламливанием исходного сырья, необходимостью установки в ряде случаев износостойкого оборудования (насосов, трубопроводов и др.)

Обогащение в тяжелых суспензиях средне- и крупнокускового материала производят в сепараторах, принцип работы которых основан на использовании гравитационных сил. Наиболее распространены сепараторы: конусные, барабанные и колесные. Обогащение мелкозернистого материала осуществляют в центробежных сепараторах (гидроциклонах).

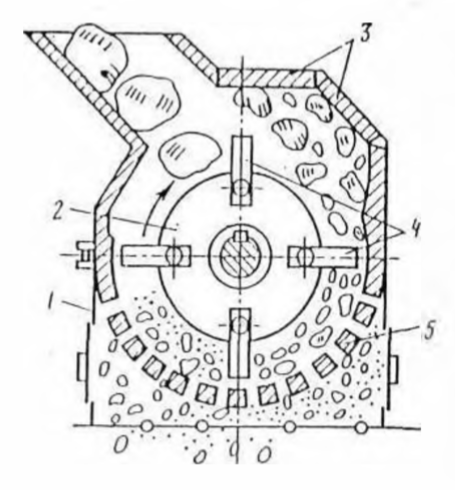

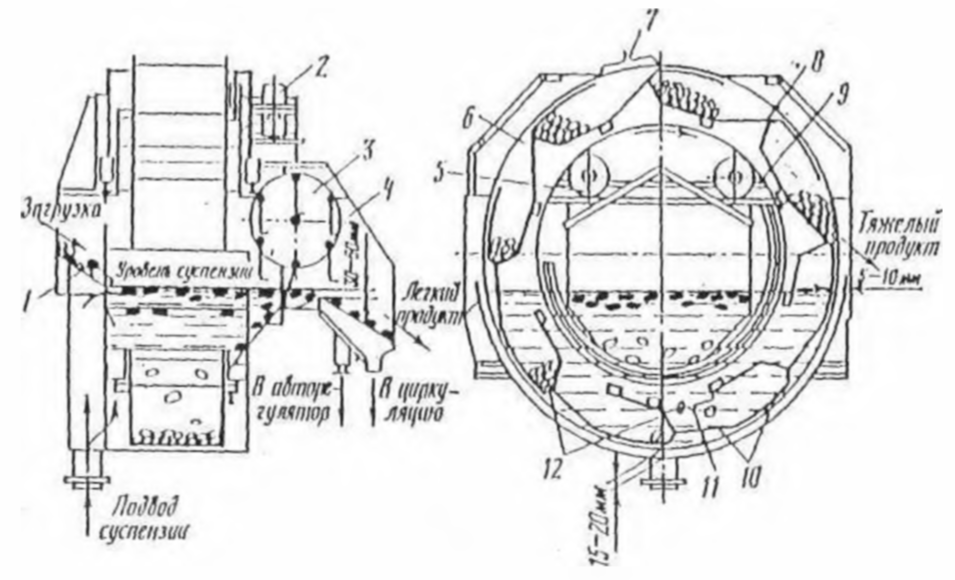

Колесный сепаратор с вертикальным элеваторным колесом СКВ (рис. 7.7) состоит из ванны и устройств для разгрузки продуктов. Ванна сепаратора заполняется магнетитовой суспензией. Исходный материал по загрузочному желобу 1 поступает в ванну сепаратора. Разгрузка всплывшего (легкого) продукта в желоб 4 осуществляется гребковым устройством 3, а потонувший (тяжелый) продукт оседает в ковшах с перфорированным дном 12 элеваторного колеса 6 и при вращении последнего поднимается вверх и разгружается в специальный желоб.

Рис. 7.7. Колесный сепаратор с вертикальным элеваторным колесом

Рис. 7.7. Колесный сепаратор с вертикальным элеваторным колесом

Для регулирования положения колеса относительно корпуса элеватора имеются винты 9. Решетка 10 под действием силы тяжести поворачивается на шарнирах 5, открывая и закрывая разгрузочно-загрузочные окна 7 и 11. Через нижний патрубок в ванну сепаратора подается магнетитовая суспензия, образуя транспортный и слабовосходящий потоки, препятствующие ее расслоению.

Двухпродуктовые сепараторы СКВ применяют для обогащения угля крупностью от 300 до 13 (6) мм. Производительность их по исходному углю составляет 95— 120 т/ч на 1 м ширины ванны сепаратора.

Флотационные методы обогащения

Общие представления о флотационном разделении минералов

Флотацией называется процесс разделения тонкоизмельченных полезных ископаемых, осуществляемый в водной среде и основанный на различии их способности, естественной или искусственно создаваемой, смачиваться водой, что определяет избирательное прилипание частиц минералов к поверхности раздела двух фаз.

Флотационный процесс осуществляется чаще всего в трехфазной системе, включающей твердую (Т), жидкую (Ж) и газообразную (Г) фазы. Из всех разновидностей флотационного метода обогащения наиболее широкое распространение получила пенная флотация. Она основана на способности несмачиваемых (гидрофобных) минералов прилипать к пузырькам воздуха, образующимся в результате аэрации пульпы, и всплывать вместе с ними на поверхность пульпы, образуя пенный продукт. Смачиваемые (гидрофильные) минералы остаются взвешенными в пульпе, образуя камерный продукт. Минеральные частицы, закрепившиеся на поверхности воздушных пузырьков, называются флотирующимися, не закрепившиеся — не флотирующимися. Крупность флотируемых частиц в процессе пенной флотации обычно не превышает 0,15 мм для руд, содержащих тяжелые минералы, и 0,5 мм — для углей.

Для увеличения естественного различия в смачиваемости поверхности минералов или для искусственного создания такого различия минеральную поверхность обрабатывают особыми веществами, называемыми флотационными реагентами. С помощью подбора флотационных реагентов можно достигнуть условий, при которых одни минералы будут флотироваться, а другие нет, т.е. создать условия для их селективного разделения.

В настоящее время флотация широко применяется для обогащения большинства руд цветных и редких металлов, апатитовых, фосфоритовых, баритовых, графитовых, флюоритовых и других руд, полевошпатового сырья и угольных шламов. Метод флотационного обогащения находит применение при обогащении железных и марганцевых руд. Широкая распространенность флотации объясняется универсальностью процесса, связанной с возможностью разделения практически любых минералов и возможностью обогащения бедных руд.

Сущность процесса пенной флотации сводится к следующему. Исходная пульпа после обработки ее флотореагентами поступает во флотационную машину, где насыщается воздухом в виде мелких воздушных пузырьков. Нссмачиваемые (гидрофобные) частицы при столкновении с пузырьками прилипают к последним, создавая агрегаты, состоящие из воздушных пузырьков с закрепившимися на них твердыми частицами. Агрегаты, имеющие плотность меньшую, чем плотность пульпы, всплывают на ее поверхности, образуя слой минерализованной пены, удаляемой с поверхности. Смачиваемые (гидрофильные) частицы к воздушным пузырькам не прилипают, остаются в объеме пульпы и образуют камерный продукт.

Обычно в пенный продукт флотации извлекают полезный минерал, а в камерный — минерал пустой породы. Такой процесс носит название прямой флотации. В отдельных случаях целесообразнее бывает извлекать в пенный продукт минералы пустой породы, а полезные минералы концентрировать в камерном продукте. Такой процесс называется обратной флотацией. Если в процессе флотации получают концентрат, содержащий два или более ценных компонента, такую флотацию называют коллективной.

Если в процессе флотации последовательно получают несколько концентратов при содержании в каждом отдельном концентрате только одного ценного компонента (например, меди, цинка, свинца и других), такую флотацию называют селективной. Если в процессе флотации в начале получают коллективный концентрат, а затем из него выделяют последовательно ценные компоненты в самостоятельные концентраты, такую флотацию называют коллективно-селективной.

Флотационные реагенты

Химические вещества, вводимые во флотационную пульпу для управления флотационным процессом, обеспечения высокой избирательности флотации различных минералов (то есть эффективности отделения полезных минералов от пустой породы или их отделения друг от друга), повышения прочности воздушных пузырьков и стабилизации процесса флотации, называются флотационными реагентами. Без применения флотационных реагентов флотация в промышленных условиях практически не производится.

В зависимости от назначения флотационные реагенты делятся на следующие группы: собиратели (или коллекторы), пенообразователи, активаторы, депрессоры (подавители) и регуляторы среды. Эта классификация реагентов в какой-то мере условна, гак как некоторые реагенты-собиратели обладают пенообразующими свойствами (и наоборот); реагенты, в одних условиях являющиеся подавителями, в других могут обладать активирующими свойствами.

Реагенты-собиратели — органические вещества, избирательно концентрирующиеся на поверхности извлекаемых минеральных частиц, гидрофобизирующие их поверхность и способствующие прилипанию их к воздушным пузырькам. Большинство реагентов-собирателей — это гетерополярные и полярные вещества. Молекулы гетерополярных собирателей имеют сложную асимметричную структуру, состоящую из двух частей: полярной и аполярной. Действие гетерополярных реагентов-собирателей сводится к тому, что их молекулы своей полярной частью закрепляются на поверхности минерала, а их аполярная (гидрофобная) часть обращена в водную фазу. Такая структура слоя реагента-собирателя обусловливает несмачиваемость (гидрофобность) поверхности минерала. Большинство гетерополярных реагентов растворимы в воде. Аполярные собиратели плохо растворимы в воде.

По способности диссоциироваться в воде реагенты-собиратели делятся на две большие группы: ионогенные (диссоциирующиеся на ионы) и неионогенные (не диссоциирующиеся на ионы). Первые взаимодействуют с минералами преимущественно на основе хемосорбции, вторые — на основе физической адсорбции и адгезии. В свою очередь, ионогенные собиратели делятся на анионные, при диссоциации которых гидрофобизирующий углеводородный радикал входит в состав аниона, и катионные, у которых углеводородный радикал входит в состав катиона.

Реагенты-пенообразователи — поверхностно-активные вещества, самопроизвольно концентрирующиеся на поверхности раздела вода — воздух и понижающие на этой границе поверхностное натяжение.

Строение молекул пенообразователей аналогично строению молекул собирателей, то есть они состоят из аполярной и полярной частей. Молекулы пенообразователя адсорбируются на границе раздела вода— воздух таким образом, что полярная часть молекул пенообразователя, вступая во взаимодействие с диполями воды, обращена в водную фазу, а аполярная — в воздушную. Они увеличивают дисперсность и стабильность воздушных пузырьков, повышают устойчивость минерализованной пены. Пенообразующим действием обладают органические вещества и неорганические электролиты. При флотации применяют в основном органические соединения, как наиболее эффективные.

Реагенты-регуляторы. Первой стадией флотационного процесса является подготовка поверхности минеральных частиц к избирательному взаимодействию с реагентами-собирателями. Большая роль в этом принадлежит флотационным реагентам- регуляторам, значение которых в практике флотации исключительно велико и многообразно. Без их применения невозможно было бы осуществлять селективную флотацию полиметаллических руд, обеспечить получение из них кондиционных концентратов.

Регуляторы делят на активаторы, подавители (депрессоры) и регуляторы концентрации водородных ионов в пульпе (pH среды). В качестве реагентов-регуляторов используют органические и неорганические соединения.

Реагенты-активаторы. Основное их назначение — улучшение закрепления реагентов-собирателей на поверхности извлекаемого минерала с целью интенсификации его флотации. Активаторы или образуют на минеральной поверхности пленки, на которых активно закрепляется собиратель, или удаляют (чаще всего путем растворения) с минеральной поверхности гидрофильной пленки, благодаря чему очищенная поверхность становится способной к взаимодействию с собирателем.

В качестве реагентов-активаторов применяют в основном неорганические соединения: кислоты, щелочи, соли щелочноземельных и тяжелых металлов и так далее.

Реагенты-подавители (депрессоры). К ним относятся реагенты, понижающие флотируемость тех минералов, извлечение которых в пенный продукт в данный момент нежелательно. Большинство реагентов-подавителей являются неорганическими соединениями — электролитами и применяются для повышения селективности флотации при разделении минералов, близких по своим флотационным свойствам.

Реагенты — регуляторы среды. Эти реагенты, изменяющие концентрацию гидроксильных и водородных ионов (pH среды) флотационной пульпы (регулирующие ее кислотность и щелочность), применяют для создания оптимальных условий действия других реагентов при флотации. При этом регулируется значение окислительно-восстановительного потенциала пульпы и процессов диспергации и коагуляции шламов, удаление из пульпы так называемых «нежелательных» ионов, уменьшающих концентрацию собирателя в жидкой фазе. Для каждого минерала существует свое оптимальное значение pH среды.

Расход реагентов. При флотации полиметаллических и других руд сложного строения обычно применяют все группы реагентов (собиратели, пенообразователи, активаторы, депрессоры, регуляторы среды), общее число которых может достигать 8— 10.

При флотации руд более простого строения общее число используемых реагентов значительно меньше. При флотации углей реагенты — активаторы, депрессоры, регуляторы среды — практически не применяют.

Флотационные машины

Флотационные машины — аппараты для флотационного обогащения полезных ископаемых, в камерах которых исходный материал разделяется в аэрированной пульпе на пенный и камерный продукты. Эти машины должны обеспечивать:

- непрерывную равномерную подачу исходной пульпы и разгрузку пенного и камерного продуктов;

- достаточно интенсивное перемешивание пульпы для поддержания минеральных частиц во взвешенном состоянии и их контактирования с воздушными пузырьками;

- оптимальную аэрированность пульпы и диспергирование воздуха на мелкие пузырьки с равномерным их распределением по всему объему камеры;

- создание спокойной зоны ценообразования на поверхности пульпы.

Классификацию флотационных машин чаще всего производят в зависимости от способа аэрации пульпы. По этому признаку машины разделяются на механические, в которых перемешивание пульпы, засасывание и диспергирование воздуха осуществляются импеллером (мешалкой) различной конструкции; пневматические, в которых перемешивание и аэрация пульпы осуществляются подачей сжатого воздуха через патрубки или пористые перегородки; пневмомеханические, в которых воздух подается от воздуходувки, а перемешивание пульпы и диспергирование воздуха осуществляются импеллером; пневмогидравлические с самоаэрацией или использованием для диспергирования принудительно подаваемого воздуха различных гидравлических устройств; электрофлотационные, в которых аэрация пульпы производится пузырьками, выделяющимися при электролизе; машины с изменяемым давлением, аэрация в которых обеспечивается выделением растворенных газов из пульпы; комбинированные, в которых пульпа аэрируется несколькими способами. Наибольшее распространение получили механические, пневмомеханические и пневматические флотационные машины.

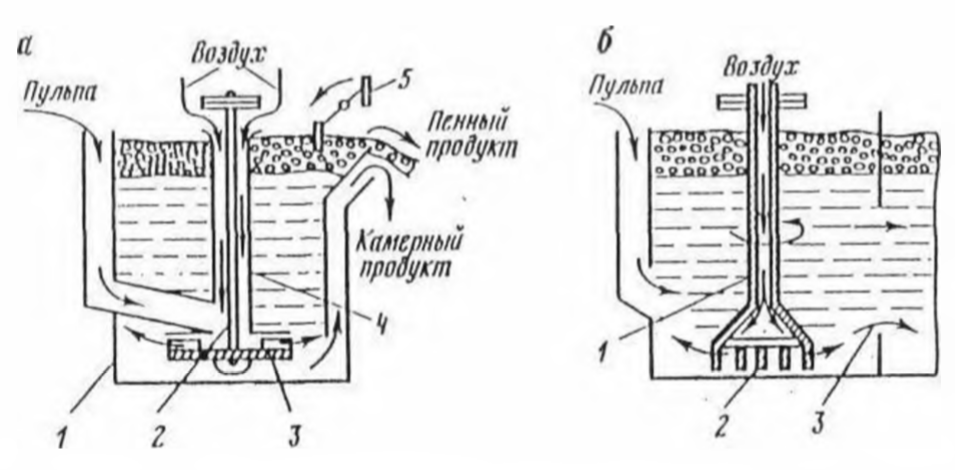

Рис. 7.8. Схемы механической (а) и пневмомеханической (6) флотационных машин

Рис. 7.8. Схемы механической (а) и пневмомеханической (6) флотационных машин

Флотационная механическая машина ФМ (рис. 7.8, а) состоит из ряда сдвоенных камер квадратного сечения, первая из которых всасывающая, а вторая — прямоточная. В каждой камере 1 установлен блок аэратора, состоящий из вертикального вала 2, на котором жестко закреплен импеллер, представляющий собой вогнутый диск 3 с шестью радиальными лопатками. Вал вращается внутри вертикальной грубы 4, верхний конец которой герметически соединяется с корпусом подшипника, а нижняя часть расширяется в виде надымпеллерного стакана, к которому крепится надымпеллерный диск с направляющими пластинами (лопатками), расположенными под углом 60° к радиусу. При вращении импеллера пульпа лопатками отбрасывается от центра к периферии, в результате чего в центральной зоне импеллера создается небольшое разрежение. За счет создаваемого разрежения воздух из атмосферы по трубе 4 засасывается в машину, диспергируется импеллером и смешивается с пульпой. Объем засасываемого воздуха можно регулировать. Всплывший пенный продукт из машины удаляется в желоб гребками 5 через продольный борт машины. Спокойная зона в верхней части пульпы достигается установкой успокоителя, состоящего из радиальных Г-образных пластин, расположенных вокруг статора и крепящихся ко дну камеры. Надымпеллерный диск и импеллер суммируются износостойкой резиной.

Флотационная машина ФМ монтируется из двухкамерных секций. Общее число камер во флотационной машине обычно не превышает 20.

Флотационные машины механического типа нашли широкое применение при обогащении большинства полезных ископаемых (руд цветных и редких металлов, неметаллических полезных ископаемых, углей и других).

В пневмомеханической машине (рис. 7.8, б) аэрирование пульпы осуществляется подачей сжатого воздуха во вращающийся на валу 1 импеллер 2, которым перемешивают пульпу и воздух. Камерный продукт удаляется через окно 3 в боковой стенке камеры.

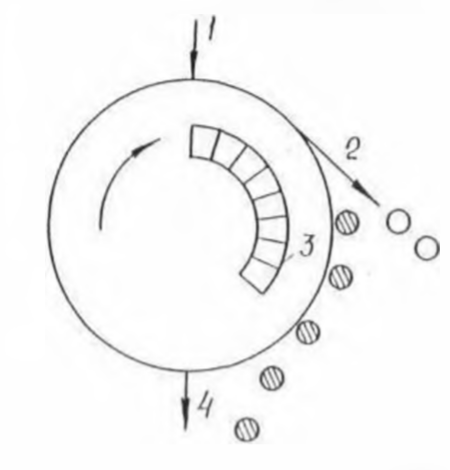

Магнитные методы обогащения

Магнитные методы нашли широкое применение для обогащения руд цветных металлов, при доводке концентратов редких и цветных металлов, для регенерации сильномагнитных утяжелителей при тяжелосредном обогащении, для удаления железных примесей из фосфоритовых руд, кварцевых песков и других материалов.

Промышленностью выпускаются сепараторы со слабым и сильным магнитными полями для сухого и мокрого обогащения. Сухая магнитная сепарация обычно применяется для материала крупностью более 6 (3) мм, мокрая — для материала менее 6 (3) мм.

При магнитном обогащении используются только неоднородные магнитные поля. Такие поля создаются соответствующей формой и расположением полюсов магнитной системы сепаратора. Магнитные системы разделяются па открытые и замкнутые.

В сепараторах с сильным магнитным полем, применяемых для обогащения слабомагнитных руд, обычно используют замкнутые магнитные системы, а в сепараторах со слабым магнитным полем, применяемых для обогащения сильномагнитных руд, — открытые многополюсные магнитные системы. Системы могут состоять или из электромагнитов и тогда сепараторы называются электромагнитными (рис. 7.9) или из постоянных магнитов — сепараторы называются магнитными.

Рис. 7.9. Принцип разделения в магнитном поле: 1 — исходный; 2 — немагнитная фракция; 3 — электромагнит; 4 — магнитная фракция

Рис. 7.9. Принцип разделения в магнитном поле: 1 — исходный; 2 — немагнитная фракция; 3 — электромагнит; 4 — магнитная фракция

В замкнутых магнитных системах магнитное поле создастся в зоне между двумя расположенными друг против друга разноименными полюсами. Форма полюсов может быть плоской, округлой (вогнутой или выпуклой), зубчатой и так далее.

Процесс магнитной сепарации тонкоизмельченных сильномагнитных минералов сопровождается образованием флокул (агрегатов), состоящих из магнитных и механически захваченных немагнитных частиц и сростков. Явление магнитной флокуляции влияет на эффективность обогащения, снижая качество магнитного концентрата. Для получения более чистого магнитного продукта при вращении барабана вокруг магнитной системы с чередующейся полярностью зерна магнитного материала переориентируются при переходе от одного полюса к другому, в результате чего происходит перемешивание магнитных частиц с разрушением флокул и выпадением из них немагнитных частиц. Но частота смены полярности бегущего поля зависит от скорости вращения барабана и не всегда бывает достаточной для эффективного разрыва флокул. Поэтому для создания бегущего поля большой частоты используют электромагнитные системы трехфазного тока, качающиеся системы и другие. У сепараторов с такими системами более высокая удельная производительность и эффективность обогащения.

Аппараты, в которых производится магнитное обогащение полезных ископаемых, называются магнитными сепараторами.

В зависимости от магнитных систем различают сепараторы электромагнитные и с постоянными магнитами. Обозначают эти сепараторы соответственно буквами Э или П. Сепараторы для сухого и мокрого обогащения обозначают соответственно буквами С или М.

По конструкции рабочего органа сепараторы подразделяют на барабанные (Б), валковые (В), дисковые (Д), роликовые (Р) и другие. В зависимости от направления движения исходного питания и рабочего органа сепаратора различают прямоточные, направление движения материала в которых совпадает с направлением движения рабочего органа; противоточные (П) — направление движения их противоположно; полупротивоточные (ПП) — направление движения комбинированное. Маркировка магнитных сепараторов производится из рассмотренных обозначений, в которые еще включают цифры, стоящие перед буквами. Они обозначают число барабанов, валков или дисков. Цифры, стоящие после букв, обозначают диаметр и длину рабочего органа сепаратора.

Сепараторы для мокрого обогащения сильномагнитных руд. В настоящее время преимущественное распространение получили барабанные сепараторы со слабым магнитным полем с нижним питанием и с прямоточной, противоточной и полупротивоточной ваннами.

Прямоточные сепараторы применяют для обогащения сильномагнитных руд крупностью менее 3 (6) мм, противоточные — для руд крупностью менее 0,2 мм. Для обогащения тонкоизмельченных магнетитовых руд наиболее широко применяют сепараторы типа ПМБ (с постоянными магнитами), для регенерации сильномагнитных тяжелосуспензионных утяжелителей — ЭБМ (с электромагнитами).

Сепараторы для обогащения слабомагнитных руд. Для обогащения слабомагнитных руд применяют электромагнитные валковые, роликовые и дисковые сепараторы с большой напряженностью магнитного поля. Валковые и роликовые сепараторы применяют как для сухого, так и для мокрого обогащения, дисковые — только для сухого.

Высокоградиентные (полиградиентные) электромагнитные сепараторы применяют для обогащения тонкоизмельченных слабомагнитных руд. Тонкоизмельченные частицы, по сравнению с более крупными, обладают худшими магнитными свойствами, а сила сопротивления среды для них возрастает. Поэтому для эффективного разделения таких частиц необходимо повысить магнитную силу в рабочем пространстве сепаратора с одновременным уменьшением относительной скорости движения извлекаемых частиц. Все это учтено в высокоградиентных сепараторах, которые бывают роторными, валковыми и барабанными.

Окускование полезных ископаемых

Получаемые в результате обогащения полезных ископаемых мелкие и тонкие концентраты (и другие продукты обогащения) часто бывают непригодными из-за своей крупности для дальнейшей переработки или прямого использования. В ряде случаев это относится к мелким и тонким фракциям, получаемым в процессе добычи полезных ископаемых. Поэтому для возможности дальнейшей переработки или повышения эффективности использования применяются операции окускования.

Окускованию подвергаются торф, бурые угли, мелкие классы каменных углей и антрацитов, полукоксовая и коксовая мелочь. Окускованное топливо по сравнению с обычным обладает более высокими теплотехническими показателями, большей устойчивостью при хранении и транспортировании.

В металлургии применяют три способа окускования: агломерацию для мелких руд и концентратов крупностью менее 8(6) мм; окомкование для тонкоизмельченных руд и концентратов крупностью 80— 90 % содержания класса -0,06 мм и брикетирование для мелких и тонких руд и концентратов.

При окусковании торфа и углей применяется брикетирование, при окусковании фосфоритовых удобрений — окомкование.

Агломерация и окомкование

Агломерация является термохимическим способом обработки мелких руд и концентратов с целью их окускования, получаемого за счет спекания.

Технология производства агломерата включает следующие основные операции: подготовку смеси (шихты) к агломерации; процесс агломерации; обработку спекшегося продукта с целью получения агломерата требуемой крупности. Подготовка шихты заключается в доведении до необходимой крупности (когда это требуется) компонентов, входящих в состав агломерационной шихты, смешивании их требуемой пропорции.

Крупность входящих в состав агломерационной шихты компонентов не должна превышать, мм: окисленных железных руд — 8; магнетитовых руд — 6; возврата — 6; флюсов — 3 и топлива — 3.

Агломерация для тонких материалов нс применяется, так как в этом случае спекание происходит медленно и агломерат получается пониженного качества. Агломерационная шихта при производстве неофлюсованных агломератов должна состоять из рудной части, представленной обычно концентратом или мелкой рудой (или смесью концентрата и руды), топлива (мелкий кокс, антрацит, каменный уголь), возврата (мелкого агломерата, остающегося от предыдущего спекания) и возможных различных добавок: колосниковой пыли, конверторных шлаков (при выплавке железа), пиритных огарков (при сернокислотном производстве), красных шламов (глиноземное производство) и др. При получении мартеновского агломерата в шихту добавляют железную или чугунную стружку и окалину. При получении офлюсованных агломератов добавляют флюсы (известняк, доломит). Смешивание шихты происходит в специальных смесителях.

Процесс агломерации производится в агломерационных машинах, состоящих из последовательного ряда спекательных тележек (паллет), вытянутых в длину. Тележки имеют невысокие борта, колосниковое дно и шарнирно соединены между собой, представляя вытянутую поверхность. За счет приводного барабана осуществляется медленное движение тележек от места загрузки шихты до выгрузки агломерата. Загрузка агломерационной шихты на спекательные тележки производится специальным устройством — укладчиком, обеспечивающим постоянство высоты (около 250—300 мм) слоя материала. Часто перед загрузкой шихты в агломерационную машину на колосниковую решетку спекательных тележек предварительно укладывается постель (слой мелкого агломерата массой 20 — 30 кг на 1 м2), которая предохраняет колосники от перегрева и исключает приплавление кусков агломерата к колосникам, обеспечивая свободный его сход с машины.

Зажигание верхнего слоя шихты производится в зажигательном горне (или горелке), установленном сразу за укладчиком шихты. Продукты горения от сжигания в горне газообразного или жидкого топлива просачиваются через слой шихты и воспламеняют твердое топливо. Шихта разогревается до 1150 — 1350 °С (в зависимости от температуры плавления шихты). Для поддержания процесса горения топлива через слой шихты просачивается воздух. Просос воздуха происходит за счет создания эксгаустером (вентилятором) вакуума в подколосниковом пространстве агломерационной машины.

Процесс протекает таким образом, что в каждый момент горение происходит только в небольшом (не более 40 мм) по толщине слое шихты, так как более глубокие слои не могут гореть из-за низкой для воспламенения температуры и недостаточного содержания кислорода в просасываемом газе. Выше этого слоя находится готовый спек. По мере перемещения материала вдоль машины горящий слой шихты продвигается все ниже и ниже и при достижении постели (или колосников) процесс спекания заканчивается. По времени процесс агломерации длится 10— 15 мин и подразделяется на три периода: начальный, когда формируются отдельные зоны агломерируемого слоя; основной, когда газодинамический и тепловой режимы стабилизировались, и заключительный, когда происходит «выклинивание» отдельных зон.

Окомкование — процесс окускования тонкоизмельченных (85 — 95 % класса -0,06 мм) влажных материалов (главным образом железных концентратов) за счет их способности образовывать при перекатывании агрегаты округлой формы — окатыши. Полученные в процессе окатывания сырые окатыши подвергаются упрочению обжиговым или безобжиговым методами. Упроченные окатыши однородны по химическому составу и крупности, обладают хорошей восстановимостью и прочностью. В тех случаях, когда в шихту вводятся флюсы (известняк, доломит, известь), получают офлюсованные окатыши, без флюсов — неофлюсованные.

Технология получения обожженных окатышей включает следующие основные процессы: подготовку шихты для окомкования; процесс получения сырых окатышей (окомкование) и их обжиг.

Подготовка руды для окомкования заключается в усреднении сырья, измельчении добавок до требуемой крупности (при неблагоприятной крупности исходного сырья производится его доизмельчение), дозировании компонентов шихты и смешивании сырья в шнековых, роторных и барабанных смесителях. При этом необходимо выдерживать оптимальную влажность шихты, составляющую для гематитовых и магнетитовых концентратов 8— 10 %, бурых железняков 20 — 25 %, пиритных огарков 15 — 20 %. В шихту добавляют упрочняющие добавки, из которых наиболее распространенным является бентонит (особый тип глины), содержание которого составляет 0,4— 1 % от шихты.

Окомкование производится во вращающихся барабанных и тарельчатых (чашечных) окомкователях.

Брикетирование

Брикетирование — процесс окускования мелкозернистых материалов за счет прессования под давлением с целью получения из них брикетов — кусков геометрически правильной формы и одинаковых размеров.

В зависимости от свойств исходного материала брикетирование может осуществляться с добавкой связующих веществ при давлении менее 80 МПа и без связующих веществ при повышенном давлении (свыше 80 МПа).

Брикетирование производится в брикетных прессах низкого (вальцовые, столовые) и высокого (штемпельные, кольцевые) давления.

Бурые угли (молодые) в естественном виде непрочны, при хранении рассыпаются, их сжигание в топках с колосниковыми решетками из-за большого провала через колосники неэффективно. Такие угли подвергаются брикетированию без связующих веществ, так как они имеют значительное (до 20 %) содержание битумов, которые (по одной из гипотез) при брикетировании склеивают угольное вещество брикета.

Технология брикетирования заключается в следующем: бурые угли дробят в зубчатых, валковых и молотковых дробилках до крупности -6 +0 мм, сушат в барабанных трубчатых, паровых, тарельчатых или других сушилках (от влажности 50— 60 % в исходном угле до 18 — 20 % в высушенном), охлаждают и брикетируют в штемпельных или кольцевых прессах высокого давления. После охлаждения брикеты используют в качестве топлива или для полукоксования.

Каменные угли и антрациты характеризуются более плотной по сравнению с бурыми углями структурой, меньшей пластичностью и более низким содержанием битумов (менее 3 %). Поэтому мелочь каменных углей и антрацитов брикетируется с добавлением связующих веществ, в качестве которых наибольшее применение получили нефтяные битумы, а иногда используется каменноугольный пек.

Технология брикетирования каменных углей и антрацитов сводится к следующему: исходный уголь (крупностью не более 6—10 мм) подсушивается, смешивается со связующим веществом в паровом смесителе и после охлаждения направляется на прессование в вальцовых прессах при давлении 15 — 25 МПа. Каменноугольные и антрацитовые брикеты охлаждаются в охладителях с сетчатым дном. Мелочь и бой брикетов проваливаются в отверстия сетки и возвращаются в процесс брикетирования. Готовые брикеты отправляют на склад или отгружают потребителю.

Опробование и контроль качества угля

На углеобогатительных фабриках для стабилизации процесса обогащения осуществляют технологический контроль. Контролируют качество рядовых углей, поступающих на обогащение, продуктов обогащения, а также оборотной воды и промышленных стоков, сбрасываемых за пределы фабрики. Контроль качества проводят в основном путем опробования, включающего операции по отбору проб и подготовке их к анализу.

Пробой называют порцию материала, отобранную из общей массы и обладающую с допустимой погрешностью свойствами опробуемого материала. При отборе проб пользуются выборочным методом, т.е. отбирают пробу отдельными порциями, равномерно распределенными по всему объему контролируемого материала. Представительность пробы, т.е. соответствие ее качественных показателей свойствам контролируемого материала, зависит от двух ее основных параметров — массы и количества отдельных порций, а также от техники отбора. Массу порции устанавливают из расчета обеспечения достаточной вероятности попадания в пробу любого по крупности и качеству куска опробуемого материала.

Пробы различают по назначению и времени отбора. По назначению пробы бывают:

- минералогические, предназначенные для проведения микроскопического исследования состава продуктов (размер и форма минеральных включений, особенности взаимопрорастания минералов);

- химические, предназначенные для определения состава продуктов (содержание ценных компонентов, вредных и полезных примесей);

- технологические, отбираемые на месторождении с целью исследования сырья на обогатимость, т.е. выбора и обоснования рациональной технологической схемы обогащения полезного ископаемого и количественных показателей обогащения; масса технологической пробы зависит от состава сырья, характера проводимых исследований и составляет от десятков килограммов до тысяч тонн.

Кроме того, в отдельных точках технологической схемы отбирают ряд других проб специального назначения: для проведения ситового и фракционного анализов, для определения влажности материала, запыленности воздуха, состава воды и др.

По времени отбора различают следующие виды проб:

- разовые, отбираемые от исходного угля и продуктов обогащения только один раз;

- часовые, отбираемые в течение 1 ч;

- сменные, составляемые из часовых проб;

- суточные, составляемые из сменных проб.

Подготовка отобранной пробы к анализу заключается в доведении ее до крупности, необходимой для проведения анализа и сокращения до требуемой массы.

С тем чтобы не измельчать всю отобранную массу материала, схема подготовки пробы включает операции ее перемешивания, дробления (измельчения) и сокращения после каждой операции дробления до минимально возможной массы.

В результате при опробовании углей получают лабораторную пробу с крупностью материала 0 — 3 мм, в которой определяют содержание влаги, и аналитическую пробу крупностью материала 0 — 0,2 мм для определения зольности, содержания серы, теплоты сгорания и др.

По результатам опробования на обогатительных фабриках составляют технологический баланс, который отражает текущий ход процесса обогащения на каждую рабочую смену.

Баланс, составленный по данным опробования всего фактически переработанного материала и выданного товарного концентрата с учетом механических потерь и остатков незавершенного производства, называют товарным балансом.