1. Выплавка низкофосфористого передельного шлака 2. Выплавка передельного силикомарганца 3. Выплавка металлического марганца 4. Выплавка низкофосфористого, низкоуглеродистого ферромарганца

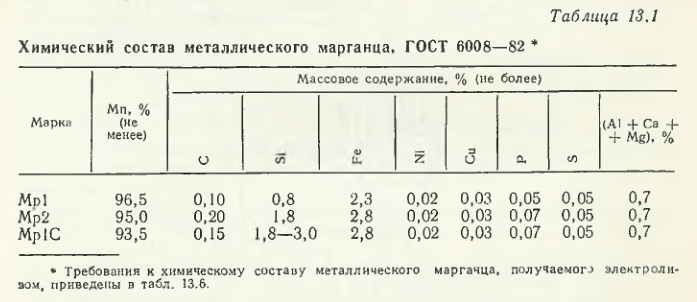

Производимый на ОАО ЗФЗ металлический марганец силикотермическим методом по химическому составу удовлетворяет требованиям, приведенным в табл. 13.1.

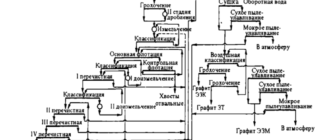

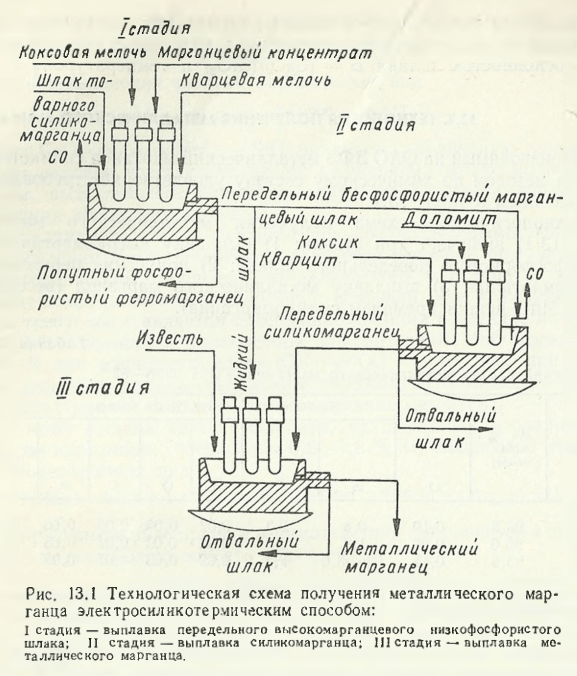

Технологическая схема получения металлического марганца (рис. 13.1) включает три стадии:

- выплавку высокомарганцевого низкофосфористого передельного шлака;

- получение передельного силикомарганца;

- выплавку металлического марганца (восстановление MnO шлака кремнием силикомарганца).

Выплавка низкофосфористого передельного шлака

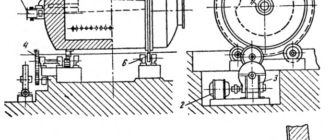

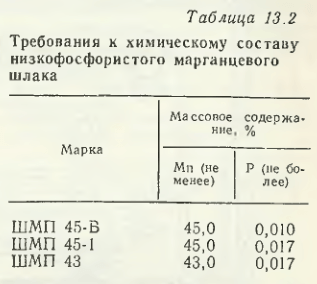

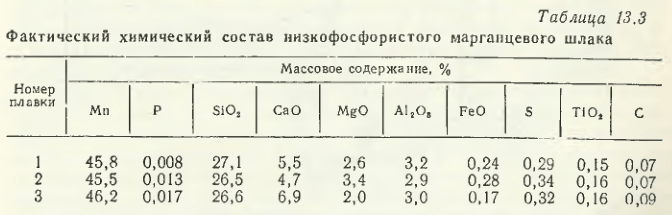

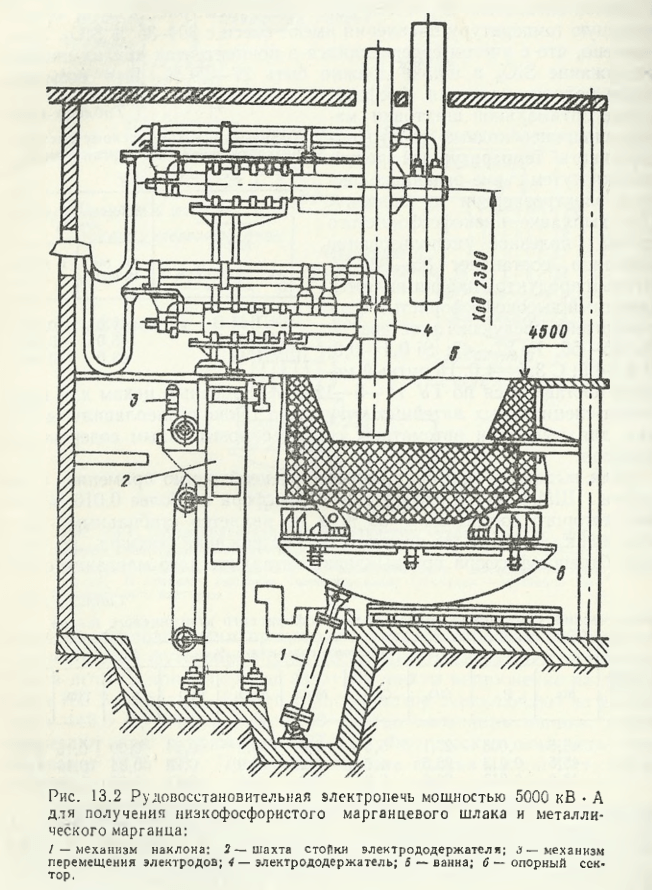

Для обеспечения требуемого состава по содержанию фосфора, железа и других примесей марганцевые концентраты подвергают дефосфорации. Промышленно освоенным является электрометаллургический метод дефосфорации марганцевых концентратов, при котором наряду с фосфором и железом удаляются в попутный металл легковосстанавливаемые элементы (Ni, Cu и др.). Продуктом электроплавки является высокомарганцевый низкофосфористый шлак, который затем используют в качестве марганецсодержащего компонента шихты при выплавке передельного силикомарганца и металлического марганца. По химическому составу передельный марганцевый шлак должен удовлетворять требованиям, приведенным в табл. 13.2. Фактический химический состав представительных плавок приведен в табл. 13.3. Получают шлак углеродовосстановительной плавкой с введением в шихту небольшого количества кокса, обеспечивающего только перевод в попутный металл железа, фосфора и ~10 % марганца. Шлак получают периодическим процессом в печах мощностью 5000 кВ • А с магнезитовой футеровкой (рис. 13.2). Шихту загружают при включенной печи. В конце периода загрузки шихты напряжение на электродах 160 В, через 40—60 мин трансформатор переключают на напряжение 142,5 В, а примерно за. 30 мин до окончания плавки ванну прогревают пои напряжении 127,5 В. Фактическая мощность печи составляет 3475 кВт. Продолжительность плавки массой 10 т составляет 3 ч.

Для обеспечения требуемого состава по содержанию фосфора, железа и других примесей марганцевые концентраты подвергают дефосфорации. Промышленно освоенным является электрометаллургический метод дефосфорации марганцевых концентратов, при котором наряду с фосфором и железом удаляются в попутный металл легковосстанавливаемые элементы (Ni, Cu и др.). Продуктом электроплавки является высокомарганцевый низкофосфористый шлак, который затем используют в качестве марганецсодержащего компонента шихты при выплавке передельного силикомарганца и металлического марганца. По химическому составу передельный марганцевый шлак должен удовлетворять требованиям, приведенным в табл. 13.2. Фактический химический состав представительных плавок приведен в табл. 13.3. Получают шлак углеродовосстановительной плавкой с введением в шихту небольшого количества кокса, обеспечивающего только перевод в попутный металл железа, фосфора и ~10 % марганца. Шлак получают периодическим процессом в печах мощностью 5000 кВ • А с магнезитовой футеровкой (рис. 13.2). Шихту загружают при включенной печи. В конце периода загрузки шихты напряжение на электродах 160 В, через 40—60 мин трансформатор переключают на напряжение 142,5 В, а примерно за. 30 мин до окончания плавки ванну прогревают пои напряжении 127,5 В. Фактическая мощность печи составляет 3475 кВт. Продолжительность плавки массой 10 т составляет 3 ч.

Для каждой плавки в печь загружают 13 т марганцеворудного концентрата, 0,85—1 т коксика, 1,7—2,7 т отходов коксохимических заводов, 1 т отвального шлака товарного силикомарганца (15—17 % Mn; 46 —48 % SiO2). Отходы обогащения угля на коксохимических заводах содержат 50—60 % SiO2 10—15 % Al2O3, 3—4 % Na2O; 2—3 % S, в связи с этим их вводят в шихту для разжижения шлака.

Высокое содержание SiO2 в шлаке обусловлено необходимостью присадки кремнеземсодержащих компонентов для получения шлака с низкой вязкостью. В системе MnO — SiO2 наименьшую температуру плавления имеют смеси с 30—35 % SiO2. Установлено, что с учетом содержащихся в концентратах других оксидов содержание SiO2 в шлаке должно быть 27—29 %. Для возможно более полного удаления фосфора, кроме оптимальной шихтовки материалов, необходимо строго выдерживать температурный режим плавки путем съема заданного расхода электроэнергии на завалку. При выплавке низкофосфористого шлака полезное использование марганца составляет 85—88 %. Вторым продуктом плавки является попутный высокофосфористый ферромарганец следующего состава, %: Mn 35—55; Fe 27—47; Si 0,1—0,3; P 4—4,5; C 3,5—4,0. Попутный металл поставляется по ТУ 14—5—121—79 доменным цехам для получения специальных литейных чугунов, а также сталеплавильным цехам для выплавки автоматных сталей с повышенным содержанием фосфора.

Для выплавки марганца марки Мр1 необходимо применять шлак марки ШМП 45-В с содержанием фосфора не более 0,010 %, выход которого составляет ~30 % и не является стабильным. Хотя этот шлак, казалось бы, имеет низкое содержание фосфора, но в общем балансе фосфора при выплавке металлического марганца с ним вносится ~45 % P, примерно такое же количество поступает из передельного силикомарганца и остальное — с известью. В связи с этим требуются дальнейшие новые исследования и внедрение более эффективной технологии дефосфорации марганцевых концентратов для получения стабильного более низкого содержания фосфора в передельном шлаке.

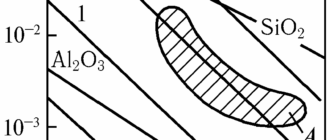

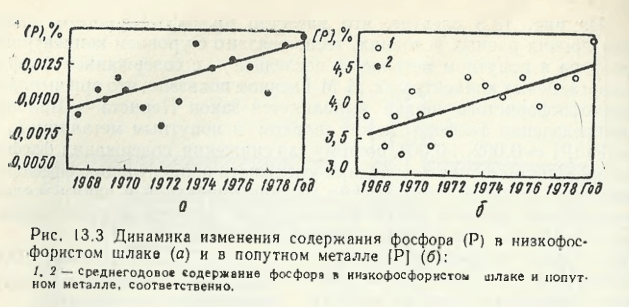

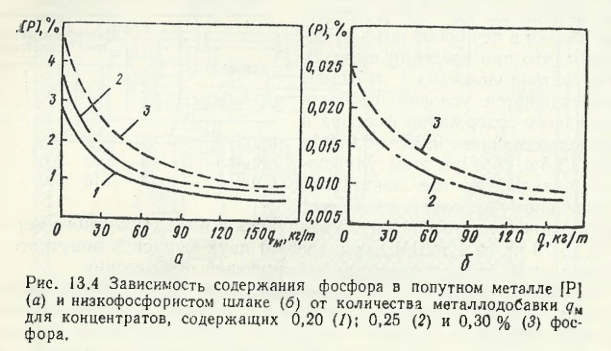

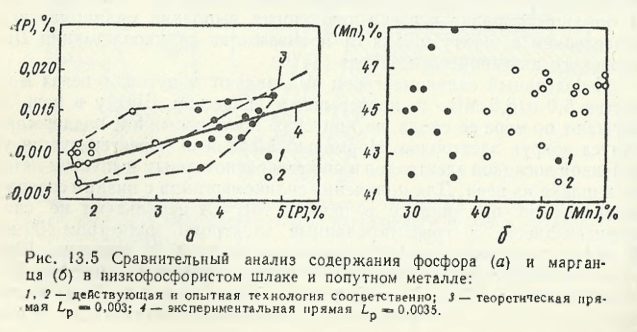

Из рис. 13.3 следует, что качество низкофосфористого шлака, при прочих равных условиях, тесно связано с уровнем концентрации фосфора в попутном металле, а последнее — с содержанием фосфора в марганцевых концентратах. М. М. Гасиком показано, что при выплавке низкофосфористого шлака выполняется закон Нернста—Шилова о распределении фосфора между шлаком и попутным металлом Lp = (P)/[P] = 0,002… 0,004, поэтому для снижения содержания фосфора в передельном шлаке необходимо уменьшать концентрацию фосфора в попутном металле. Этого можно достичь присадкой в ванну железосодержащих добавок (металлолома, руды, отходов ферросилиция и др.).

Расчеты показывают (рис. 13.4), что для достижения в шлаке 0,01 % P достаточно понизить содержание фосфора в попутном металле до 1,5—1,7 %. Опытные плавки в печи 5000 кВ · А показали, что при введении в шихту 30 кг металлолома (на 1 т ШМП) обеспечиваются условия стабильно низкого содержания фосфора в передельном шлаке 0,008—0,010 % (рис. 13.5 а, б). При этом улучшаются практически все показатели по удельному расходу шихтовых материалов и электроэнергии. Увеличился и выход попутного металла с 40 до 70 кг на 1 т ШМП, что требует двух выпусков попутного металла в сутки (вместо одного по действующей технологии).

Выплавка передельного силикомарганца

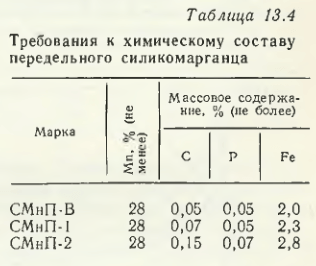

Передельный силикомарганец (табл. 13.4) получают в печах методом совместного восстановления марганца и кремния из шихты, состоящей из передельного низкофосфористого марганцевого шлака, кварцита и коксика. В опытном порядке освоена технология выплавки силикомарганца с введением в шихту шлака от производства силикоалюминия Днепровского алюминиевого завода.

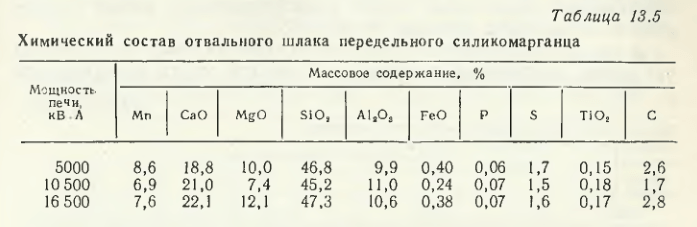

Передельный силикомарганец выплавляют в дуговых печах мощностью 5,0 и 16,5 МВ • А непрерывным процессом. Шихту в печь загружают по мере ее схода, не допуская проплавления и поддерживая конуса вокруг электродов. Нормальный ход печи характеризуется устойчивой посадкой электродов в шихте и равномерным выпуском металла и шлака из печи. Для получения силикомарганца с низким содержанием железа при плавке в печах 5 МВ • А используют не самообжигающиеся, а графитированные электроды диаметром 400 мм. В сплав переходит до 93 % марганца и до 65 % кремния. Шихта имеет следующий состав: 270 кг низкофосфористого шлака, 85—90 кг кварцита, 125—130 кг коксика и 10 кг доломита. Сплав выпускают в ковш шесть раз в смену при длительности выпуска до 15 мин. Выдержка жидкого силикомарганца в ковше в течение 1 ч обеспечивает снижение содержания углерода и всплывание его в виде карбида кремния. Жидкий силикомарганец подвергают грануляции в воде. Содержание углерода в сплаве составляет 0,08—0,1 % при концентрации кремния 27—29 %. Отвальный шлак имеет химический состав, приведенный в табл. 13.5. Кратность шлака составляет 0,8—1. После охлаждения шлак рассыпается.

Передельный силикомарганец выплавляют в дуговых печах мощностью 5,0 и 16,5 МВ • А непрерывным процессом. Шихту в печь загружают по мере ее схода, не допуская проплавления и поддерживая конуса вокруг электродов. Нормальный ход печи характеризуется устойчивой посадкой электродов в шихте и равномерным выпуском металла и шлака из печи. Для получения силикомарганца с низким содержанием железа при плавке в печах 5 МВ • А используют не самообжигающиеся, а графитированные электроды диаметром 400 мм. В сплав переходит до 93 % марганца и до 65 % кремния. Шихта имеет следующий состав: 270 кг низкофосфористого шлака, 85—90 кг кварцита, 125—130 кг коксика и 10 кг доломита. Сплав выпускают в ковш шесть раз в смену при длительности выпуска до 15 мин. Выдержка жидкого силикомарганца в ковше в течение 1 ч обеспечивает снижение содержания углерода и всплывание его в виде карбида кремния. Жидкий силикомарганец подвергают грануляции в воде. Содержание углерода в сплаве составляет 0,08—0,1 % при концентрации кремния 27—29 %. Отвальный шлак имеет химический состав, приведенный в табл. 13.5. Кратность шлака составляет 0,8—1. После охлаждения шлак рассыпается.

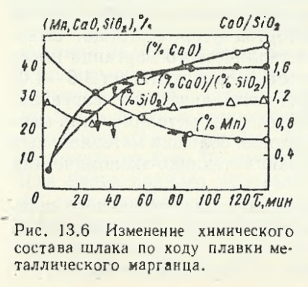

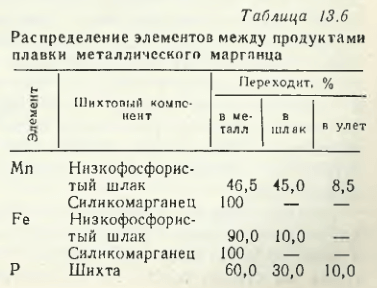

Плавку ведут с использованием жидкого низкофосфористого марганцевого шлака в открытых наклоняющихся дуговых печах мощностью 5000 кВ • А. Ванна печи футерована магнезитовым кирпичом. В качестве флюса применяют известь, %: CaO 93,2; SiO2 0,3—0,5; FeO 0,04; Al2O3 0,1; MnO 0,5; S 0,03; P 0,005; п. п. п. 7,5—7,8. Восстановителем является передельный гранулированный силикомарганец. Изменение химического состава шлака по ходу плавки приведено на рис. 13.6. При расчете шихты учитывают достигнутое распределение элементов между продуктами плавки (табл. 13.6).

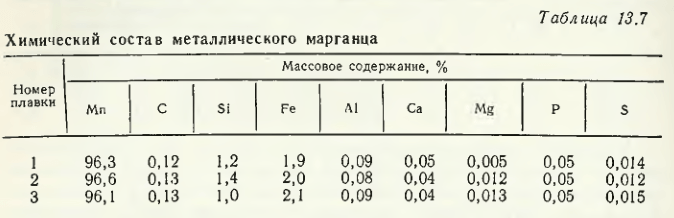

Условно плавку делят на периоды: заправка, загрузка силикомарганца на подину (1/3 от общей навески на плавку), заливка жидкого шлака, загрузка навески, расплавление шихты, загрузка оставшегося количества силикомарганца (2/3 навески); общая продолжительность плавки ~ 3 ч. Расплавление всей шихты ведут при напряжении 320—265 В, восстановительный период — 276—256 В и период прогрева расплава перед выпуском — 254—230 В. Съем электроэнергии на плавку ведется из расчета 1000—1200 кВт • ч на 1 т залитого низкофосфористого шлака. Обычно масса жидкого шлака на плавку составляет 9,5—10 т. Получаемый металлический марганец по содержанию регламентируемых элементов удовлетворяет требованиям ГОСТ 6008—82. Фактический химический состав представительных плавок металлического марганца приведен в табл. 13.7.

Условно плавку делят на периоды: заправка, загрузка силикомарганца на подину (1/3 от общей навески на плавку), заливка жидкого шлака, загрузка навески, расплавление шихты, загрузка оставшегося количества силикомарганца (2/3 навески); общая продолжительность плавки ~ 3 ч. Расплавление всей шихты ведут при напряжении 320—265 В, восстановительный период — 276—256 В и период прогрева расплава перед выпуском — 254—230 В. Съем электроэнергии на плавку ведется из расчета 1000—1200 кВт • ч на 1 т залитого низкофосфористого шлака. Обычно масса жидкого шлака на плавку составляет 9,5—10 т. Получаемый металлический марганец по содержанию регламентируемых элементов удовлетворяет требованиям ГОСТ 6008—82. Фактический химический состав представительных плавок металлического марганца приведен в табл. 13.7.

В связи с ограниченным содержанием кремния в марганце с целью ускорения достижения заданных для каждой марки концентрации кремния на завершающей стадии плавки металлическую ванну продувают воздухом через погружаемые железные трубки. Предложено несколько способов экспресс-контроля металлического марганца,

В связи с ограниченным содержанием кремния в марганце с целью ускорения достижения заданных для каждой марки концентрации кремния на завершающей стадии плавки металлическую ванну продувают воздухом через погружаемые железные трубки. Предложено несколько способов экспресс-контроля металлического марганца,

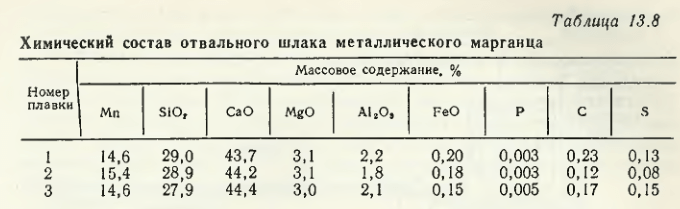

низко- и среднеуглеродистого ферромарганца на содержание кремния. Рекомендовано определять содержание кремния (углерода) в металле по ЭДС, развиваемой парой медь — проба металла. Японские исследователи предложили оценку содержания кремния вести по кривым охлаждения жидкой пробы ферромарганца с 1—2 % С, измеряя при этом температуру кристаллизации. Исходя из особенностей диаграммы состояния системы Mn — Fe — С — в области 75 % Mn, эти авторы дали регрессионные уравнения, связывающие концентрацию кремния и температуру кристаллизации (а также содержание углерода) для различных сортов ферромарганца. Близкий к равновесному отвальный шлак металлического марганца имеет состав, приведенный в табл. 13.8. Кратность шлака достигает 3,6—4,0, в зависимости от выплавляемой марки металлического марганца. Оптимальный по содержанию фосфора и углерода металлический марганец марки Мр1 можно получить при условии больших материальных затрат и, следовательно, при более низких технико-экономических показателях.

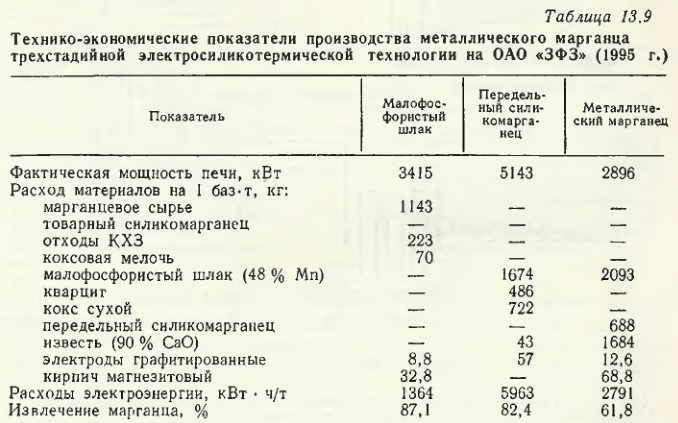

Технико-экономические показатели производства передельного шлака, силикомарганца и собственно металлического марганца приведены в табл. 13.9. Из табл. 13.9 следует, что полезное использование марганца на стадии выплавки металлического марганца не превышает 61,8 % (1995 г.) на всех трех стадиях сквозное извлечение марганца в товарный.

Улучшение технико-экономических показателей может быть достигнуто прежде всего в результате уменьшения потерь марганца с отвальными шлаками как на стадии выплавки металлического марганца, так и путем утилизации марганца шлака в смежных производствах получения товарного силикомарганца, высокоуглеродистого ферромарганца, при выплавке обычных углеродистых и высокомарганцевых сталей. Разработаны технологии выплавки стали в электропечах с использованием отвального шлака металлического марганца. Использование этого шлака позволяет экономить от 4 до 10 кг ферромарганца на 1 т выплавляемой стали. Для более полного использования шлака необходимо организовать его окускование, так как при основности (CaO)/(SiO2) = 1,4… 1,5 он самопроизвольно рассыпается. Предложен способ стабилизации шлака путем присадки в расплав боратовой руды в количестве 20—45 кг на 1 т низкофосфористого шлака.

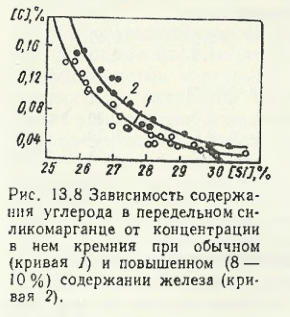

Качество металлического марганца и передельного силикомарганца можно повысить путем дефосфорации их в жидком или твердом состоянии кальцием, магнием и другим 1ДЗМ. Процесс дефосфорации может быть описан реакцией

Таким образом, обрабатывая расплав марганца и его порошок кальцием или магнием, можно понизить концентрацию фосфора, но для этого требуется создать условия очень низкого окислительного потенциала газовой фазы над металлом, что представляет большие организационные трудности. Известен способ удаления фосфора из порошка высокоуглеродистого ферромарганца (≥ 5 % С) путем обработки порошка плавнем, содержащим 2—50 % Mg (или Ca) и (MgCl2 или CaCl2) в неокислительной атмосфере ниже температуры плавления ферромарганца при размере зерен 1 мм.

Выплавка низкофосфористого, низкоуглеродистого ферромарганца

Анализ структуры потребления металлического марганца свидетельствует о том, что до 60 % производимого металла марок Мр1 и Мр2 используется для раскисления и легирования стали и сплавов на железной основе. ГОСТ 6008—82 строго регламентирует содержание железа в этих марках (≤ 2,8 %). Как было показано выше, извлечение марганца из шихты в металл тем выше, чем ниже содержание в нем марганца. При этом следует учитывать возможность существенного снижения потерь марганца в улет на стадиях выплавки и разливки ферромарганца, а также при легировании стали.

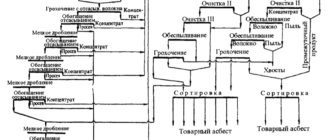

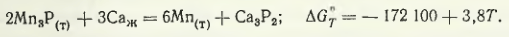

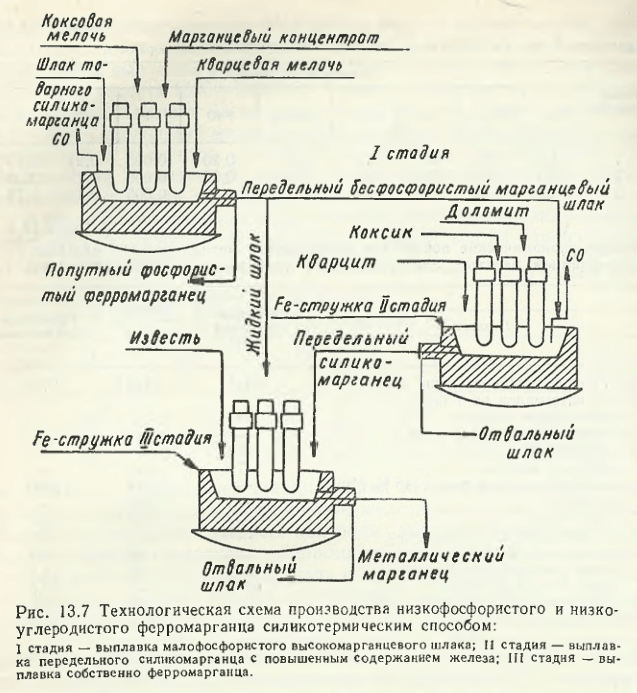

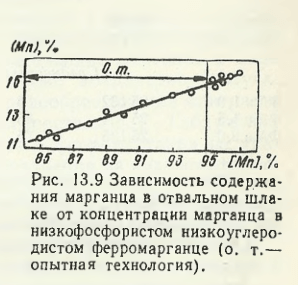

Анализ структуры потребления металлического марганца свидетельствует о том, что до 60 % производимого металла марок Мр1 и Мр2 используется для раскисления и легирования стали и сплавов на железной основе. ГОСТ 6008—82 строго регламентирует содержание железа в этих марках (≤ 2,8 %). Как было показано выше, извлечение марганца из шихты в металл тем выше, чем ниже содержание в нем марганца. При этом следует учитывать возможность существенного снижения потерь марганца в улет на стадиях выплавки и разливки ферромарганца, а также при легировании стали.  Разработан новый состав ферромарганца ФМн85У0,2 (ТУ 14—5—166—85) (85 % Mn, 0,2 % C, 1,8 % Si 12 % Fe и 0,07 % P), производство которого организовано на ЗФЗ. Технологическая схема получения этого ферромарганца приведена на рис. 13.7. Особенностью ее является введение в шихту железной стружки при выплавке передельного силикомарганца (или металлического марганца). Повышение содержания железа в передельном силикомарганце несколько повышает в нем концентрацию углерода (рис. 13.8), а в ферромарганце — уменьшает потери с отвальным шлаком (рис. 13.9), поэтому сквозное использование марганца повышается на 5 —8 %, а также увеличивается производительность печей на 10—15 % при экономии ресурсов и электроэнергии.

Разработан новый состав ферромарганца ФМн85У0,2 (ТУ 14—5—166—85) (85 % Mn, 0,2 % C, 1,8 % Si 12 % Fe и 0,07 % P), производство которого организовано на ЗФЗ. Технологическая схема получения этого ферромарганца приведена на рис. 13.7. Особенностью ее является введение в шихту железной стружки при выплавке передельного силикомарганца (или металлического марганца). Повышение содержания железа в передельном силикомарганце несколько повышает в нем концентрацию углерода (рис. 13.8), а в ферромарганце — уменьшает потери с отвальным шлаком (рис. 13.9), поэтому сквозное использование марганца повышается на 5 —8 %, а также увеличивается производительность печей на 10—15 % при экономии ресурсов и электроэнергии.